来源:刀具集

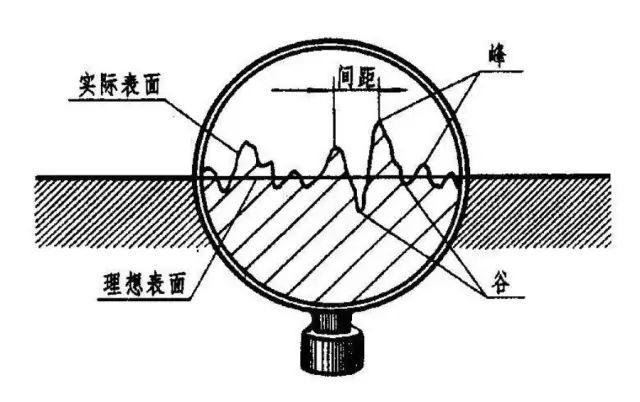

1、加工平面时表面粗粗度不良

| 原因分析 | 整改措施 |

刀具磨损 | 更换刀具 |

进给量大 | 调整进给量 |

刀具动平衡不好 | 调整刀具动平衡 |

主轴轴承磨损、间隙大 | 更换主轴轴承、调整间隙 |

2、加工面弹刀、有明显刀痕、

平面度不良有毛刺,缺料

原因分析 | 整改措施 |

刀具磨损 | 更换刀具 |

刀具伸出太长 | 减短刀具伸出长度 |

刀具动平衡不好 | 调整刀具动平衡 |

主轴轴承磨损、间隙大 | 更换主轴轴承、调整间隙 |

夹具刚性不够 | 增加辅助支承 |

进给量大 | 调整进给量 |

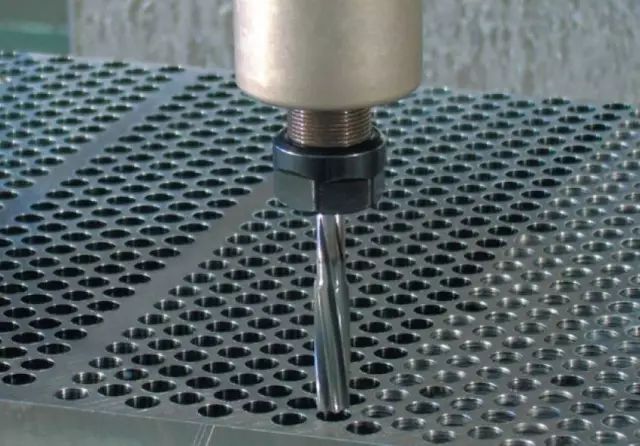

3、加工孔不良

原因分析 | 整改措施 |

装夹不到位、定位面有铝屑 | 清楚定位面铝屑、装夹到位 |

机床水平不好 | 调整机床水平 |

定位销磨损 | 更换定位销 |

主轴轴承磨损、间隙大 | 更换主轴轴承、调整间隙 |

毛坯预孔位置度差 | 增加铣刀加工引导 |

刀具磨损、进给量大 | 更换刀具、调整进给量 |

浮动定位销锥度过大、弹簧力不够 | 减少浮动定位销锥度、增加弹簧力 |

加工温度与测量温度相差大 | 改善环境温度 |

4、倒角粗糙、角度不良

原因分析 | 整改措施 |

刀具磨损 | 更换刀具 |

后角偏大或无 | 改善刀具后角 |

加工参数不合理 | 调整加工参数 |

5、加工深度不稳定

原因分析 | 整改措施 |

刀具磨损 | 更换刀具 |

主轴轴承磨损、间隙大 | 更换主轴轴承、调整间隙 |

装夹不到位、定位面有铝屑 | 清楚定位面铝屑、装夹到位 |

6、加工孔/轴径不稳定、

退刀纹严重、圆柱、圆柱度不良

原因分析 | 整改措施 |

主轴与锥柄配合处清洁度差 | 做好主轴与锥柄配合处清洁 |

刀具磨损 | 更换刀具 |

精镗孔余量大、单边 | 减少精镗孔余量 |

夹具压紧工件变形、夹紧力小 | 调整夹具、加大夹紧力 |

定位销磨损 | 更换定位销 |

精刀与程式退刀方向反 | 调整刀具方向 |

刀具未压紧或刀具型号错 | 调整夹具、选用正确刀具 |

主轴轴承磨损、间隙大 | 更换主轴轴承、调整间隙 |

7、钻孔进、出孔口有毛刺、

孔径不稳定

原因分析 | 整改措施 |

刀具磨损 | 更换刀具 |

钻头装夹不好 | 选用好的刀柄及夹具 |

主轴本身跳动大 | 校正主轴 |

横刃过长 | 修磨横刃 |

主切削刃不对称 | 修磨主切削刃使其对称 |

冷却不够 | 调整冷却水增加流量 |

切削液浓度低 | 调整切削液浓度 |

8、螺纹烂牙、平牙型不良、

螺纹(大或小)中径不良

原因分析 | 整改措施 |

丝锥磨损、缺损 | 更换丝锥 |

切削液浓度低 | 调整切削液浓度 |

冷却水未冲到丝锥 | 调整冷却水 |

底孔偏大/小 | 调整底孔尺寸 |

攻丝进给与螺距不同步 | 调整攻丝进给量 |

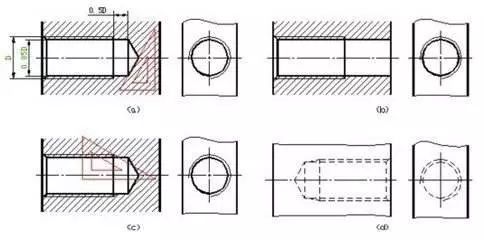

9、缸孔退刀纹、网纹角度不良、

表面粗糙度不良

原因分析 | 整改措施 |

粗镗刀纹深 | 减少粗镗退刀纹 |

转速与进给不匹配 | 调整转速 |

油石粒度不对 | 更换合适油石 |