近年来 ,用于制造机械零件的材料也不断推陈出新,很多强度更高,质量更轻的材料不断面世,大大提高了机械产品的的性能。不过,这些材料相当多的属于不易切削的材料,使用传统的切削工艺很难满足加工质量的需求。因此需要在切削刀具,加工工艺上有所创新。在这里,我们就以SINUMERIK 828D/840D sl为例,针对上述工况,将着重介绍几个工艺循环。

摆线铣削法

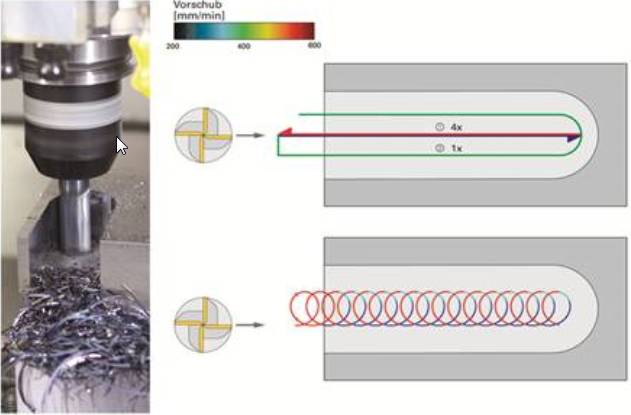

如果需要在工件毛坯的中间位置加工一个开放的槽结构时,使用传统的走G01的直线进给切削方式(如图1),刀具的整个直径要完全切入工件内,即切宽ae比较大。此时刀具承受的切削负载会随着切深(以下简称ap)的增加而线性增加(背后的原理,感兴趣的用户可通点击“阅读原文“了解详情),极易造成刀具的损坏。因而在实际加工中需要减少单次的ap,分多次进刀切削,而这又影响了加工时间,还容易造成刀具前端的过快损耗。

图1:G01方式进刀和摆线方式进刀的图示,图片来源《CNC Handbuch2015/2016》

为了改善之前提到的问题,操作编程人员采用参数编程法实现了刀具旋转中心的摆线运动(如图2),相比起图1所示的方法,利用摆线运动的特点切深一次调整到位后,配合快速进给,即可加工比刀具直径本身还要宽的槽,提高了切削效率。在切削过程中刀具单位面积承受的负载也比之前有所降低,因此刀具的使用寿命也会延长。

图2:西门子公司SINUMERIK 828D/840D sl中集成的使用摆线法进行敞开槽切削的循环

注意:和传统的G01进刀方式相比使用这种摆线切削法时,机床的X,Y轴在加工过程中的速度的大小和方向实时的都在变化,因而对机床的动态特性的要求也有相应提高。在使用这种加工工艺前,需要保证相关机械特性以及数控系统的优化。

摆线切削加工视频

在视频中可以看到使用传统的切削方法和使用摆线铣削法对比,从加工时间方面的区别。使用传统的切削方式需要耗时39秒,并且需要设定两次切深才可以完成全部加工任务;而使用摆线切削法只需要27秒,设定一次切深即可完成全部加工,效率整整提高了有30%。

客户在实际应用中,除了使用编辑宏程序的方法实现上述加工工艺外,还可以通过在828D或840D sl中调用“敞开槽加工循环”这一标配功能,客户只需要按照图纸和工艺要求填入相关参数即可,节省参数编程的工作量。

随着CAD/CAM技术的进步,目前已有相关厂家基于这种摆线切削原理,并结合工件材质,刀具材质,刀具的切入角,机床的主轴功率,切削参数等对生成的加工程序中的摆线运动轨迹做出有针对性的优化,进一步提高切削效率。

插铣法

在加工比较深,比较宽的开放槽或腔体结构,或在工件壁薄,弹性变形大,容易加工硬化且刀具悬伸大的工况时,用户还可以使用带底刃的切削刀具(例如端铣刀)进行插铣加工。

为什么提出这种加工方法呢?主要是下面两个原因:

使用传统的制造方法(分层铣削法)时,在切深大、刀具悬伸长、切削负载比较大时,机床刀具轴需要承受很大的径向力,造成刀具在径向上挠曲形变,在切削过程中会造成“让刀”现象,造成工件尺寸的偏差;

并且由于刀具悬伸较长,采用传统方法容易造成刀具震动、降低效率、影响刀具使用寿命。

而使用插铣法加工同样的零件可能会避免上述问题,主要有以下三点好处:

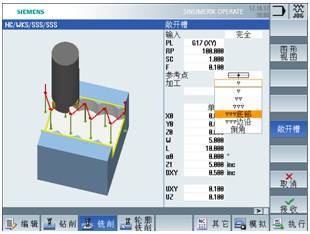

避免“让刀”情况的发生:刀具在切削加工过程中的进给/退刀只在刀具主轴方向进行(如图3中的绿色线条所示),刀具主轴产生的形变对工件加工尺寸精度的影响较小。这样就很大程度上减少了由于刀具承受径向力而造成加工不到位的问题。

图3:通过SINUMERIK828D/840Dsl可以通过使用循环Cycle889中的插铣法加工开放型槽结构,刀具的运动过程和冲床的冲头类似,切削进给(G01)只在Z方向进行,而快移动作(G00)在G17(X-Y)平面和退刀时进行

延长刀具寿命:此外由于这种沿Z方向进刀的方式刀具产生的震动比较小,进而延长了刀具寿命。

提高材料去除效率,节省加工时间:刀具的单次切深也比传统的分层铣削法有了很大提高,对于原先需要选用低切削参数多次走刀或因震动、变形无法加工的的工件插铣可以成为高效的选择;在传统的铣削法中,一些腔体的圆弧拐角处还需要使用直径更小的刀具进行加工才能将拐角圆弧加工到位,还容易造成震动、让刀或过切。如果有合适的插铣刀具的话,可一次性加工到位,进一步节省总的加工时间。

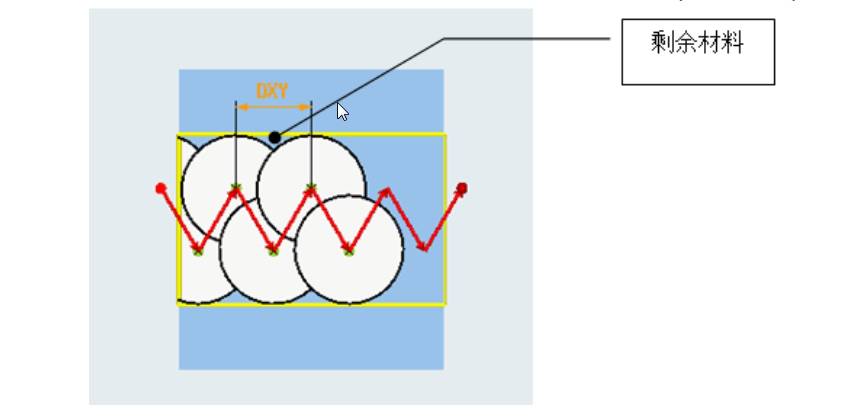

插铣法应用于粗加工,在完成相应的工序后在工件的边沿会留下剩余材料(如图4所示),需要在后续的加工工步中去除。

图4:插铣加工完成后,槽壁余留了很多剩余材料,需要通过后续的精加工去除

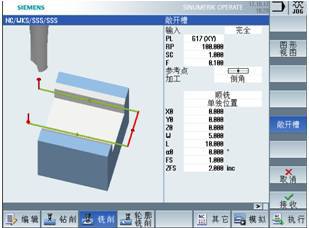

用户如果使用西门子的828D/840Dsl数控系统,可以调用Cycle889循环完成插铣加工策略的调用后,再更换合适的刀具(例如:精铣刀),再次调用Cycle889循环,选择合适的半精加工,精加工策略,即可对槽的侧边,底部,槽边倒角进行精细加工。

图5:通过Cycle889循环,用户还可以选择粗加工,半精加工,精加工策略

图6:通过Cycle889循环,还可以对工件的槽或腔体的特定位置(例如侧边,底部)以及尖锐的边角进行有针对性的加工

-End-

?金属加工原创,转载注明