、

先进的螺纹加工方式—螺纹的数控铣削。螺纹铣削加工与传统螺纹加工方式相比, 在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构和螺纹旋向的限制,如一把螺纹铣刀可加工多种不同旋向的内、外螺纹。对于不允许有过渡扣或退刀槽结构的螺纹,采用传统的车削方法或丝锥、板牙很难加工,但采用数控铣削却十分容易实现。

原理和优点

螺纹铣削是在三轴联动的机床(加工中心)完成的。在X、Y轴走G03/G02一圈时,Z轴同步移动一个螺距P的量。

★成本更低,虽然单支螺纹铣刀贵过丝攻,但是算到单个螺纹孔的成本比攻。

★精度更高,螺纹铣刀以刀补实现精度,客户随意选择自己需要的螺纹精度。

★光洁度好,螺纹铣刀铣出来的牙比丝攻漂亮。

★寿命长,螺纹铣刀的寿命是丝攻的十多倍甚至数十倍,减少换刀和调机的时间。

★不怕折断,丝攻折断后可能会造成工件的报废,螺纹铣刀即使人为折断也容易取出,工件不会报废。

★螺纹铣刀的加工效率远高于丝攻。

★盲孔螺纹铣刀可以铣到底部,丝攻不可以。

★针对部分材料,螺纹铣刀可以钻孔.铣牙.倒角一次成型,丝攻不可以。

★一把螺纹铣刀可加工不同旋向的内外螺纹,丝攻不行。

★相同螺距不同尺寸的螺纹孔,丝攻需要更换几支,螺纹铣刀可以通用。

★检测螺纹孔第一次不过时,螺纹铣刀可以通过刀补修正,丝攻则不行,工件只有报废。

★在加工较大螺纹孔时,丝攻效率低下,螺纹铣刀可瞬时实现。

★螺纹铣刀切削为粉末状短屑,无缠刀可能,丝攻加工为螺旋状铁屑,容易缠刀。

★螺纹铣刀非全齿接触切削,机床负载和切削力都比丝攻小。

★装夹简单,丝攻需要柔性攻丝刀柄,螺纹铣刀可用ER.HSK.液压.热涨等刀柄。

★一把可舍式螺纹铣刀杆可更换公制.美制.英制等刀片,经济型好。

★加工高硬度螺纹时,丝攻磨损严重,甚至无法加工,螺纹铣刀可轻松实现。

应用

1、模具制造

模具为精密机械,生产成本高。正因此,大型模具中的螺纹为了保证精确的孔心距和丰满的螺纹牙形,用螺纹铣刀加工保证工件的质量。

2、非旋转类或非对称型零件

因零件形状不对称,用螺纹车削的方法首先遇到的困难是装夹,加工的精度也能保证。

3、大型镗孔直径和断续切削

螺纹铣削加工技术在机械制造中应用日益广泛,推动了行业的发展。应用螺纹铣削加工需要注意到适用的工件形状、有利的加工方案和质量可靠的螺纹铣刀。只有通过综合运用螺纹铣削技术,才能够充分发挥螺纹铣削加工的优点而取得成效。 同时,也让机床性能展现得淋漓尽致,又推动了螺纹铣刀生产能力。

可转位刀片U钻采用防进技术的特形中央刀片能使钻头平稳地进人工件,并保持优良的切削力平衡,可提高进给率100%,每个孔的加工成本降低了一半。

★ 中央刀片

★新排屑技术

★可转位刀片

钻削是金属切削中最常见的工序,但也可能是最困难的工序。控制良好的切削工艺和安全排屑是防止钻削工序成为瓶颈所不可缺少的条件。独特结构的中心刀片和使用(修光刃)技术的周边刀片,它可使进给率翻番,高表面质量和公差很小的孔。使用新一代U钻使成本减半!

均衡的切削力对于钻削性能和结果有着非常积极的影响:它能提高穿透率,延长刀具寿命,缩小孔公差以及改善表面质量。 造一把能钻一个或几个孔径的完美平衡钻头或许并不难,但要让一把钻头具备宽广的直径调整范围,并能在此范围内钻出每一个规定直径的孔,就需要先进的技法。这就要求在加工时中心刀片和周边刀片必须径向移动,以在每种孔径的加工过程中都实现均衡的切削作用。

U钻的排屑当钻头以很高的金属去除率进行加工时,需将切屑迅速排出钻孔,这是至关重要的一环,否则排屑槽会被切削堵塞,从而导致钻头在数秒钟内彻底毁坏。由于工件材料各不相同,切屑的形成和形状也相应有别,因而对排屑就有不同的要求进一步优化了排屑通道,这对于长切屑材料尤其有效,如低碳钢和不锈钢。

可转位刀片

尽管刀具材料在涂层硬质合金切削刃方面看似相同,但是材料构成和制造工艺则要先进许多,刀片的几何形状也经历了很大变化,更接近成为钻头本身的一部分。可转位刀片具有4个完整的切削刃,能确保将钻削过程进行到底。所有4条切削刃都是整平一致的,不会有任何一个刃口因某个拐角暴露过多而导致不均匀磨损并进一步导致整条刀刃过早磨损报废,而这是可转位刀片钻头常常发生的情况。

中央刀片

针对钻头上的两处不同刀片位置:其一是中心刀片,在靠近中心时切削速度接近于零;其二是周边刀片,它的切削速度和进给高于先前,由于各刀片具有不同特性,这些刀片在钻头内的位置都有明确的区别标记。此外,周边刀片中结合了(修光刃)技术,以生成优良的表面质量。

镗削加工通常是适合在各种不同尺寸和形状工件上加工精密孔的理想加工方式。 问题: 镗孔与外圆车削加工相比较,工作条件相对较差,主要表现有以下几个方面:

1. 一般需采用长径比较大的刀具,刀杆悬伸距离长,致使切削稳定性降低,容易产生振动,因此在加工中所选用的切削用量(切削速度、进给量、切深)比车外圆时要小,生产效率较低。

2. 镗刀因在半封闭状态下工作,排屑困难,特别是在加工孔径较小的工件时,切屑易缠绕在刀杆上。

3. 镗刀在孔内加工,操作者看不见刀具实际的工作情况。

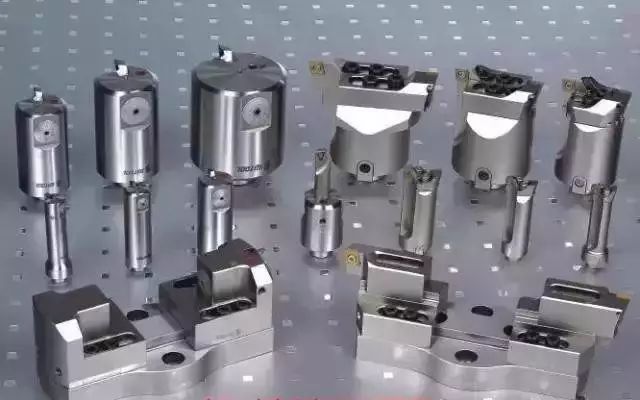

镗孔模块化技术

其产品特点是通过用模块结合方式方法将各种功能部件(包括与机床主轴相连接的主刀柄、接长杆、带整体连接附件的中间刀柄、加工臂架、夹持刀具的镗刀头、各类夹头、抗振及平衡用附件、镗刀杆、镗刀块、镗刀片等)结合起来,构成一个完整的刀具刀柄系统。它适应镗孔加工范围广,既能实现大幅度调整满足各种尺寸差异较大孔的加工,又能通过微调机构实现一定加工精度的要求。这套系统功能齐全,结构刚性高,操作简单方便。它主要用于加工中心,也可用于相适应的镗铣机床,适合在多品种、小批量柔性化生产线上使用,因可调适用加工孔径尺寸范围广,可节省大量刀具及相关费用,是此生产条件下非常理想的镗孔刀具刀柄系统。

刀柄与机床的连接

1.按7/24锥柄的DIN69871标准。一般SK刀柄、NT刀柄以及我国的JT刀柄均符合此标准,按此标准生产的机床主轴锥孔均可以直接使用。

2.按7/24锥柄的MAS BT标准。此标准广泛用于日本机床,许多其他国家机床主轴锥孔也有按此标准制作的。

3.按DIN69893制成的HSK系统。这是一种除锥面定位外,端面也参与定位的二面约束定位 。

★可适应高速旋转,因高速旋转时锥孔由于离心力而扩张,但锥轴可因弹性恢复而与锥孔紧密接触;

★端面与锥面始终同时定位,安装刚性高;

★ 重复定位精度高,一般可控制在0.002mm以内;

★由于有辅助分离功能,即使在刀具热膨胀时,也能方便卸下;

★冷却系统完备,有中心供液与端面供液两种;

刀柄与刀具的连接

3种标准规格的主刀柄可直接与204、304、344型带微调结构的镗头和404、444型双刃镗头相连接,当加工深孔或深处孔时也可以先接上164型接柄、184型变径杆再与微调镗头双刃镗头相连接。微调镗头只有用侧固式夹紧或通过弹簧套夹紧镗刀杆后才能镗孔,此法加工孔径范围为φ3~φ88.1。通过微调镗头中一个精磨过无侧隙的高精度螺钉来调整转动标尺上的一个刻度,刀尖移动0.005mm,直径上相当于改变了0.01mm。304型与344型微调镗头可装夹可横向伸出镗刀此时可加工孔径范围为φ23.5~φ402;亦可装夹反向镗刀可加工孔径范围为φ37~φ136,以加工工件反面的孔。双刃镗头有主偏角为90°与70°两种镗刀块。双刃镗头由2个镗刀块与刀体组成,刀体形状为梯形短双面齿条,镗刀块背后也是斜面齿条。通过齿条与齿条相啮合,获得的安装刚度很大,尺寸调整也容易,两镗刀块刀尖在轴向相差0.4,加工时实行逐次切入。