写篇文章来回答一个网友提出的两个问题!第一个是如何在铣削平面时利用宏程序来控制深度;另外一个是关于圆弧切入切出时如何采用宏程序进行编制!这两个问题比较简单,我就通过铣削一个整圆来阐述一下吧!

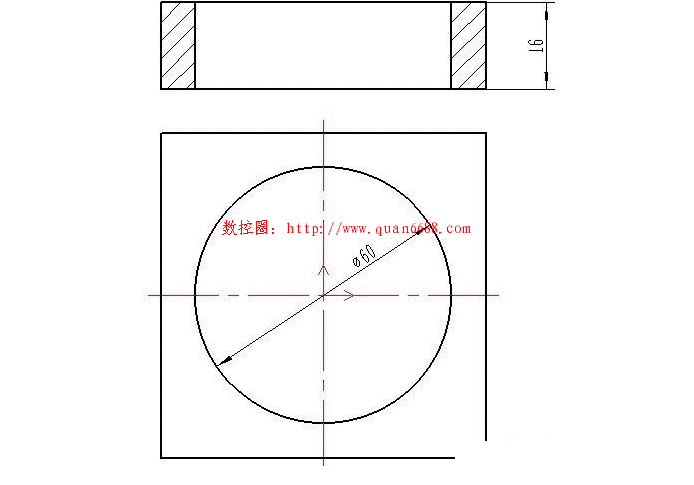

比如说,咱们一起来加工一个直径为60mm,深度为16mm的一个内孔,采用宏程序来进行加工,刀具选用直径为12mm的铣刀!参考程序如下!

G54

M3S2000

G0X0Y0

Z2

#2=-2;初始Z2

#2=-2;初始深度

WHILE[#2GE-16]DO2;控制深度循环

G01Z#2F50

#1=-6;铣削内圆第一刀定位

WHILE[#1GE-24]DO1;判别是否铣削到孔尺寸

G1X#1F200;

G2I-#1;整圆方式去除余料

#1=#1-6;整圆半径变量递减

END1

#2=#2-2;深度变量递减

END2

G0Z10

M5

M30

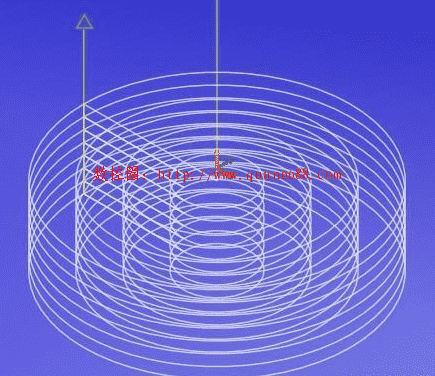

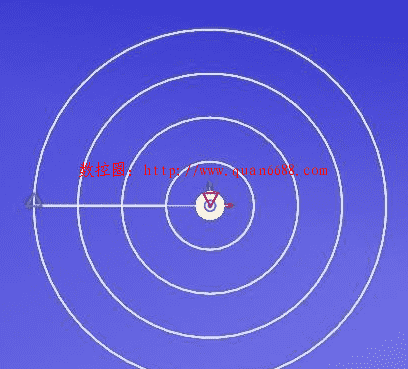

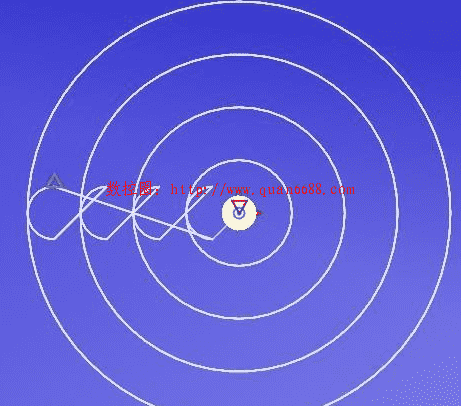

在本程序中,采用了两个循环语句,其中WHILE[#2GE-16]DO2用于控制整圆的深度,而WHILE[#1GE-24]DO1用于判别是否铣削到孔尺寸,走刀轨迹如下图所示!

走刀轨迹立体图

铣削内孔走刀轨迹

控制孔深的走刀轨迹

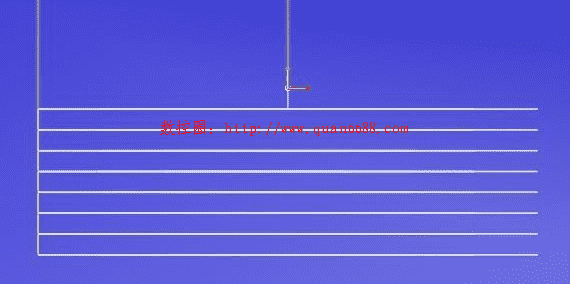

现在再来看看第一个问题是不是很简单呀!在理解这个程序之后,我们再来讨论一下如何把圆弧切入切出的程序加入上述程序里?因为不涉及刀具半径补偿的问题,都是纯数字计算,所以把圆弧的切入切出半径选择为3mm,那么只需要在原来程序的基础上加入切入切出命令极可,参考程序如下!

G54

M3S2000

G0X0Y0

Z2

#2=-2;

WHILE[#2GE-16]DO2

G01Z#2F50

#1=-6

WHILE[#1GE-24]DO1

#3=#1+3

G1X#3Y-3F200

G2X#1Y0R3

I-#1

X#3Y3R3

#1=#1-6

END1

#2=#2-2

END2

G0Z10

M5

M30

刀路轨迹如下图所示,注意看下圆弧的切入切出问题。或者也可以采用G41G42的命令来完成程序编制也是可行的,这个请各位自行去考虑一下吧!

标签: 加工中心宏程序