代码解释 |

|

G00 快速定位 |

G00指令使刀具快速移动到指定的位置

|

G01 直线插补 |

指令格式:G01 X(U)__Z(W)__F__;

|

G02/G03 圆弧插补 (G02, G03) |

用下面的指令,刀具可以沿着圆弧切削运动。 |

G32 切螺纹 (G32) |

用G32指令,可以切削相等导程的直螺纹,锥螺纹和端面螺纹。

|

暂停指令-G04 |

利用暂停指令,可以推迟下个程序段的执行,推迟时间为指令的时间,其格式如下: |

|

自动返回参考点――G28 |

所谓参考点是机械上某一特定的位置点。有机械零点时,此机械零点就是机床的参考点。无机械零点时,设置的浮动零点也可以看成是机床的参考点。可以在手动机械回零方式下返回参考点,也可以利用G28指令使两个坐标轴自动返回到参考点。 注1:在电源接通后,如果一次也没进行手动返回参考点,指令G28时,从中间点到参考点的运动和手动返回参考点时相同。

|

坐标系的设定――G50 |

指令格式是:

|

恒线速控制(G96/G97) |

使用主轴变频器时,可实现主轴的恒线速度控制。 所谓的恒线速度控制是指S后面的线速度是恒定的, 随着刀具的位置变化,根据线速度计算出主轴转速, 并把与其对应的电压值输出给主轴控制部分, 使得刀具瞬间的位置与工件表面保持恒定的切削速度关系。 恒线速控制指令如下: 格式:G50 S_;S后指令恒线速控制的主轴最高转速(转/分) 当主轴转速高于G50后指定的主轴最高转速值时, 则被限制在此最高转速上。 恒线速控制仅在G00指令的终点位置有效 。在G01、G02、G03等切削指令时进行恒线速控制。 即使在G97状态中也保持着,当返回到G96状态时,其值恢复。 G97程序段如果没有指令S代码 ,那么G96状态后的最后转速作为G97状态的S码使用。 即从G96状态变为G97状态时,主轴速度不变。 G97→G96时,G96状态的S值有效, 如果S值一次也没指令,则S=0米/分。 对应程序中的X轴坐标值变化,也进行恒线速控制。 ,因此在切螺纹时,要用G97方式使恒线速控制无效, 以使主轴以同一转速移动。 即是刀具的刀尖点,而不是刀补后的位置的线速度。

|

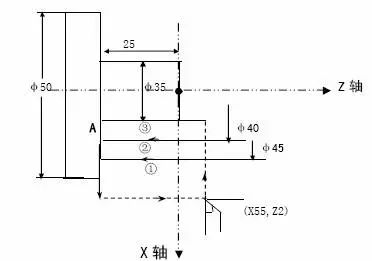

圆柱或圆锥切削循环G90 |

圆柱切削循环指令编程格式为: 图中X轴向切削始点坐标小于切削终点坐标即顺锥, R的数值为负,反之是逆锥R为正。 数控圈(采用恒线速度每转进给编程): |

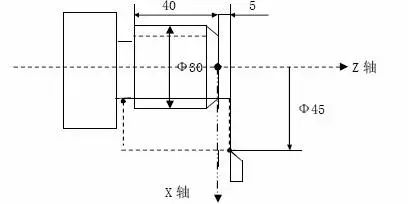

端面切削循环G94 |

切削端平面时,编程格式为: U、W为端面切削终点相对循环起点的坐标分量。 位移在Z轴方向的坐标分量, 图中轨迹的方向是Z轴的负方向,R值为负,反之为正。 |

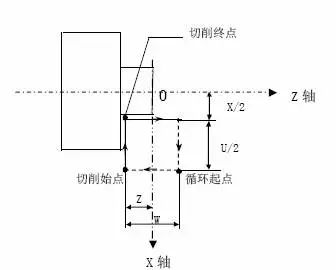

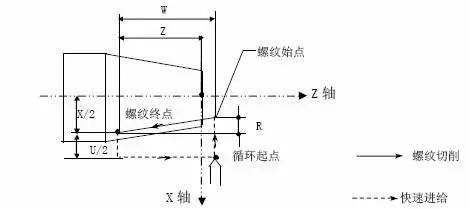

螺纹切削循环G92 |

利用G92指令,可以将螺纹切削过程中, 从始点出发“切入-切螺纹-让刀-返回螺纹加工始点” 的4个动作作为一个循环用一个程序段指令来完成。 ,U、W为螺纹切削终点相对循环起点的坐标分量, 有正负符号。F/I指定螺纹导程L,同G32指定。 其螺纹切削循环中的暂停的停止为在动作3结束后停止。 切削始点与螺纹切削终点的半径差。 在X轴方向切削始点坐标小于切削终点坐标时R的数值为负,反之R为正值. 造成一定距离的螺距不均匀,主轴转速越高, 螺纹不均匀的长度越长,为减小误差, 应减小指数加减速时间常数,但是配置步进电机时, 又会造成电机堵转。为了解决这个问题: 第一次,主轴一转信号来后立刻开始加工,第二次, 偏移120度后,开始切削螺纹,第三次,偏移240度后,开始切削螺纹。 如螺纹退尾为1个螺距,用P表示为P10。 ,一直有效,运行后同时业改变参数P’28的数值,且关机后保持不变。 系统必须具有螺纹加工的自动收尾功能, 才能加工出合格的一段螺纹。包括螺纹退尾的编程格式是: |

攻丝固定循环(G93) |

G93 Z(W)_F/I_; 完全停止主轴后,自动按指定的反向旋转主轴, Z轴退回刀起始位置。 ,由于反向,系统先执行反向间补。 此时应设置参数P011? RVDL=0。如果配步进机堵转时 ,可设置更小的间隙补偿频率值。或执行G93前,先指令Z轴负向指令。 系统准备时按运动值+50.000。要求输出主轴停止时, 运动长度不能超出50毫米。 ,使得螺纹变化有延迟。所以要求精度高时 ,选择无升降速。但是,配步进时,主轴速度不能过高,否则由于无升降速而会造成堵转。 |

外圆粗车循环G71 |

编程格式: 直到下次指定以前均有效。 并且用参数P21也可以指定。根据程序指令参数值也改变。 ,参数P22也可设定,用程序指令时,参数值也改变。 只有含在G71程序中的F,S,T功能有效, 而含在ns-nf程序段中的F,S,T功能只对精加工有效 ,在粗加工循环中是无效的。 指令G97,G96对粗加工循环无效, 含在G71中或以前的程序段中的G96,G97对粗切循环有效 ,但不能含有Z轴移动指令。 |

端面粗车循环G72 |

G72与G71均为粗加工循环指令,而G72是沿着平行于X轴进行切削循环加工的,编程格式为:

|

封闭切削循环G73 |

所谓封闭切削循环就是按照一定的切削形状逐渐地接近最终形状。 这种方式对于铸造或锻造毛坯的切削是一种效率很高的方法。 即是X轴方向的最大切削余量处的半径值, 这个指定是模态的,一直到下次指定前均有效。 并且用参数P23也可设定,根据程序指令,参数值也改变。 一直到下次指定前均有效,并且用参数P25也可设定, 根据程序指令参数值也改变,如指定R(d)为0.001表示粗加工次数为一次 ,R1表示粗加工次数为1000。 只有G73程序段中的F,S,T对粗加工有效。 ,切削形状可分为四种,编程时请注意⊿u、⊿w、i、k的符号。循环结束后,刀具自动返回A点。 |

精加工循环G70 |

由G71.G72和G73完成粗加工后,可以用G70进行精加工。编程格式: 只有在ns-nf程序段中的F,S,T才有效。G70的循环一结束 ,刀具就用快速进给返回始点,并开始读入G70循环的下个程序段。 |

端面深孔钻加工循环G74 |

此循环可以断续地进行深孔钻削循环 效,另外,用参数(P’26)也可以设定,根据程序指令 ,参数值也改变,单位毫米。

|

外径切槽循环 G75 |

此指令多用于外径沟槽加工和切断

|

复合型螺纹切削循环G76 |

G76 P(m)I(a)q(⊿dmin)R(d); 此指定值是模态的,在下次指定前均有效。 另外用参数(P’027)也可以设定, 根据程序指令,参数值也改变。 ,以0.1L为一挡,可以用00-99两位数值指定。该指定是模态的,在下次指定前一直有效。 另外,用参数(P’028)也可以设定, 根据程序指令也可改变参数值。此数值同G92螺纹的退尾量,r为10时,表示螺纹的倒角长度为1个螺距。 在下次被指定前均有效。另外,用参数(P’029)也可以设定,根据程序指令也可改变参数值。 。并且用参数(P’031)也可以设定,用程序指令,也改变参数值。单位是毫米。 另外,第一次切入量为⊿d,第N次为⊿dn次幂,每次切削量是一定的, 考虑各地址的符号,有四种加工图形,也可以加工内螺旋。 在上图所示的螺纹切削中,只有C.D间用F指令的进给速度,其他为快速进给。 |

标签: 凯恩帝数控车编程和操作