G85---英制刚性攻丝循环

格式:同G84

注:螺距为K牙/英寸。

G86――公制螺纹循环

格式:G86 X_Z_K_I/D_R_N_L_J_

说明:

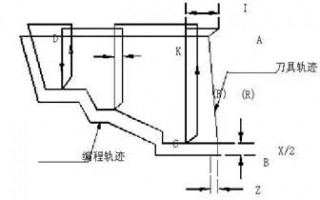

(1)每次进刀深度由程序前面的P10和P11赋值语句决定,最后一刀X向单边进刀0.005光整螺纹面。

(2)螺纹在X向退尾方向由I值界定“+”为外螺,“-”为内螺纹。

(3)螺纹加工循环的起始位置为将刀尖对准螺纹的外径处。

(4)J值表示Z方向预留退尾的长度。不编表示系统默认。

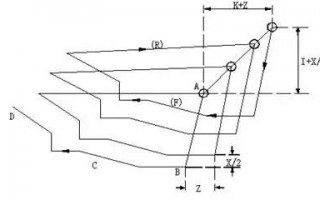

(5)当需要等螺纹收尾时,可使用旋出功能。其格式为通常的G86功能中增加J值,J后面的数字代表Z向退尾长度,即当刀尖离螺纹终点距离为J后面的值时(Z方向),X向开始退尾。J值不编时,一般Z向走到接近终点时X向才退尾。

(6)在G86中X向退尾长度正常以I后面的值表示,当编D时,表示螺纹进刀为旋进。用旋进功能时注意:开始进刀时,刀尖必须位于工作表面外距离>D值,否则将撞刀,旋进距离等于退尾距离(X向)

(7)根据I、J、D的编码,可以由四种组合:

1)、G86 Z-100 R2 K3 L10 I5 普通螺纹加工

2)、G86 Z-100 R2 K3 L10 I5 J6 离Z向终点6mm时退尾

3)、G86 Z-100 R2 K3 L10 D5 旋进切入但没有等螺距收尾

4)、G86 Z-100 R2 K3 L10 D5 J6 旋进旋出

(8)16号系统参数表示X向旋进/旋出的速度,一般编程值为2000mm/min-3000mm/min,但当设定值<1000mm/min时,系统加工时自动调整到2500mm/min.

(9)对于螺纹切削的分刀,可在程序中自由设定,采用赋值语句P10=0,1,2.

1)当P10=0时,螺纹切削时等距离进刀,即每次进刀量为R/L,当25号系统参数不等于零时,最后增加一刀光刀。

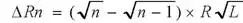

2)当P10=1时,等切削量进刀。对于60度螺纹刀可保证每次进刀的金属切削量基本相同。其公式为:

式中:  : 第n次进刀量

: 第n次进刀量  :第n次进刀,

:第n次进刀,  :循环次数

:循环次数  : 总切深

: 总切深

3)当P10=2时,等切削量进刀,将P10=1时的第一刀分为两刀切削。由于P10=1等切削量的第一刀切削在总切深中占到较大比例,因此,如果觉得第一刀切削量太大,可将P10设为2,系统将第一刀分为两刀切削,以免损伤刀尖。

(10)对于螺纹切削方式在程序中可以自由设定,采用赋值语句P11=0,1,2,3.

1)当P11=0时,正常切削

2)当P11=1时,左边切削

3)当P11=2时,右边切削

4)当P11=3时,左右切削

例:N0010 P10=2 P11=0

N0020 G0 X100 Z100

N0030 G0 X50 Z1

N0040 G86 Z50 K1 R1 I6 L5

N0050 G0 X100 Z100

N0060 M02

(11)螺纹加工的开始及结束时由升降速过程,在此期间内,螺纹是不准确的,因此实际加工时必须避开这两个区域。69号系统参数定义了螺纹加工时Z向加速时间常数。

(12)螺纹加工时步进/伺服电机的速度不应超过某一值,如2.5m/min,该速度与机床大小及电机功率有关,由45号系统参数决定。

(13)螺纹在切削前,CNC测主轴转速,定出步进电机的最佳升速过程,以及判断主轴转速是否稳定,等到编码器的零信号出现后,开始加工,这过程需50-100毫秒,若主轴转速不稳定,CNC需等到主轴转速稳定后才开始加工。若测不到稳定的速度,一般不会进行螺纹加工。24号系统参数表示主轴转速波动的百分比,正常取10-13,实际加工时主轴转速波动率应<24号系统参数。

(14)25号系统参数,设定螺纹最后一刀的光刀量,若螺纹加工循环最后不要刀光,25号系统参数应为0.

(15)当只编G86X_Z_K_时进行单刀螺纹切削,切削完后不退刀。

G87------英制螺纹循环

注:螺距为K牙/英寸。

标签: 华兴数控车床编程和操作