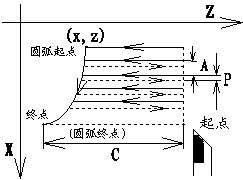

G 80 柱面锥面粗车循环 |

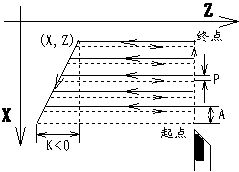

格式: N_ G80 X(U)_ Z(W)_ K_ A_ P_ 》 ①X轴方向快进A的距离; |

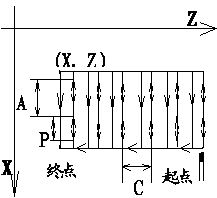

G81 端面锥面粗车循环 |

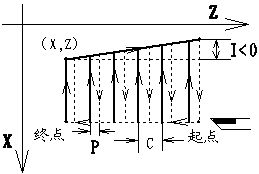

格式: N_ G81 X(U)_ Z(W)_ I_ C_ P_ 》

|

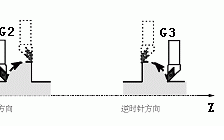

G82英制螺纹加工循环 |

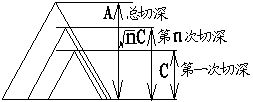

格式:N_ G82 X(U)_ Z(W)_ I_ A_ C_ P_ R_ D_ L_ K_ 》 D缺省、或D=210、或D<201、或d>220时退尾角度=45○,两轴退尾长度(X轴为半径值)相等; D值在201~220间数值越大,退尾角度越小、退尾速度越慢: D=201时退尾理论角度≈84○(最快速度退尾); 最大退尾理论角度将受到螺距限制,螺距越大最大退尾理论角度将越小,螺距为12mm时最大退尾的角度为45○。实际最大退尾角度还受负载和驱动电源限制。 L 刀尖的角度(螺纹的度数)标准有29○,30○,55○,60○,80○。本系统增加 G82循环图示(无L,U<0,W<0,前刀座): G82循环图示(有L,U<0,W<0,前刀座): |

G83 公制螺纹加工循环 |

格式:N_ G83 X(U)_ Z(W)_ I_ A_ C_ P_ R_ D_ L_ K_ 》 |

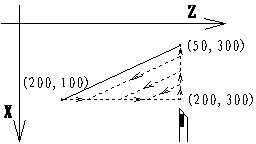

G84? Z轴方向切削的球面粗车循环 |

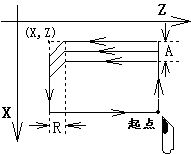

格式: N_ G84 X(U)_ Z(W)_ R_(I_ K_) A_ C_ P_ D_ 》? |

G85 X轴方向切削的球面粗车循环 |

格式: N_ G85 X(U)_ Z(W)_ R_(I_ K_) A_ C_ P_ D_ 》 |

G86精加工子程序循环 |

格式: N_ G86 A_ C_ D_ L_ 》 |

G87局部循环 |

格式: N_ G87 D_ L_ 》 例: N10 G0 X100 Z300 |

格式:N_ G88 X(U)_ Z(W)_ A_ C_ P_ 》 |

G89? X轴方向的切槽循环 |

1.格式:N_ G89 X(U)_ Z(W)_ A_ C_ P_ 》 前刀座 U<0,W<0 (其它方向类推) |

G92浮动坐标系设定 |

格式: N_ G92 X(U)_ Z(W)_ 》 |

G93设置坐标偏置 |

格式: N_ G93 X(U)_ Z(W)_ 》 |

G96设置恒线速控制状态(模态) |

G96可与其它G功能同时出现在一个程序段之中,其意义是表明以S值设置恒线速控制的线速度(单位是m/Min,即每分钟的米数)。S值的范围: 0 – 9999。在切削进给时系统根据当前的X轴绝对坐标位置对主轴转速进行调整以保持由S值指定的恒线速度。系统的53和54号参数分别为恒线速控制状态下的主轴最低转速和主轴最高转速限制。只有使用模拟主轴(如变频调速)时才能用G96进行恒线速切削控制。用G97取消G96状态。 |

G98 设置每分钟进给速度状态(初态,模态) |

G98可与其它G功能同时出现在一个程序段之中,其意义是表明F字段设置的切削进给速度的单位是mm/Min,即每分钟进给的毫米数。F值的范围: F0.01 – F3000.00 。 |

G99 设置每转进给速度状态(模态) |

G99可与其它G功能同时出现在一个程序段之中,其意义是表明F字段设置的切削进给速度的单位是毫米/转,即主轴转一转进给的毫米数。F值的范围: F0.01 – F2.00 。 参数编程是使用系统的参数(见参数设置一章)的值作为程序段中的某些字段的值。利用参数的变化(G60功能可对系统参数进行修改)机制,使这些字段的值成为可变的,再结合G61功能判参数值进行跳转,以实现复杂的加工循环程序的编制,或用户特殊的循环加工程序的编制。使用参数编程还可实现刀具半径补偿的编程。 |

标签: 广数车床G代码大全