摘要:针对铁道车辆用承载鞍顶部超大圆弧面的加工问题,通过在普通设备的牛头刨床中设计专用靠模式工装,并与机床自动进给链相连接,实现了工件沿设定轨迹运动并自动进给的功能,较好地解决了加工工艺难题,为类似技术问题提供了经济、有效的解决途径。

铁道车辆用承载鞍是车辆轮对轴承组件的支承件,用以传递来自车体的载荷,在车辆转向架中具有十分重要的作用。根据使用要求,其顶部设计有R1 520mm的超大圆弧面,并且要求切削加工。当采用加工中心加工不适宜、企业又不具备其他大型加工设备的情况下,就给加工带来了一定的难度。如何利用企业的现有设备,通过配置工艺装备来扩大其加工功能,从而经济、有效地解决这一技术难题,就显得尤为关键。

1.承载鞍在车辆中的地位和作用

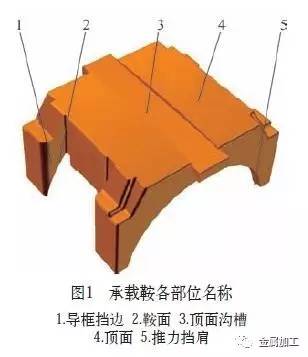

承载鞍在铁道车辆转向架组件中有着非常重要的作用,转向架两侧的侧架就是依靠导框和承载鞍来定位,同时由于承载鞍与轴箱之间的配合,从而将车轮的转动转化为车体沿轨道的直线运动,并将车体的载荷传递到车轴和车轮,最终传递到轨道上。承载鞍各部位名称如图1所示。

导框挡边是控制承载鞍横向移动的面,鞍面是直接与轮对轴承外圆配合的圆弧面,顶面是与侧架支承面的配合面,设计有R1 520mm的超大圆弧面,是需要重点解决的加工部位,推力挡肩是用以控制轴承轴向位置的圆弧挡。

车辆在运行过程中,承载鞍承受着来自车体的压力和车体转动过程中的扭转力,该部件使车体传来的重量平均分配到轴承及轴颈上,对防止车辆偏载、燃轴起着重要的作用,具体安装在货车的滚动轴承和转向架侧架导框之间,承受和传递着各种载荷,其加工质量将直接影响车辆的安全、平稳运行。

2. 承载鞍超大圆弧面加工工艺分析

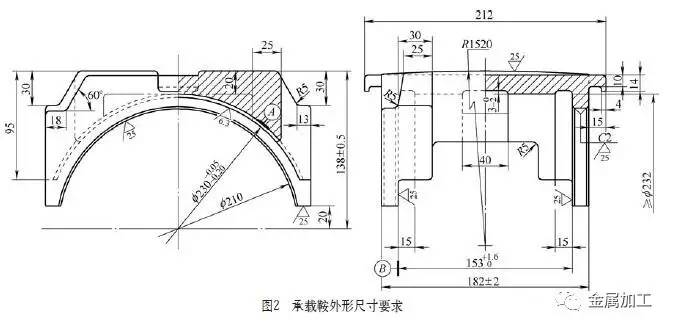

承载鞍的材质为Z G 2 3 0 -450,是普通碳钢铸件,顶面要求加工R1 520mm的超大圆弧面,加工余量3~5mm,加工后的表面粗糙度值Ra=25μm。按照铸造工艺要求,冒口也设置在顶面位置,冒口切割后仍存在一定高度的残余切口,造成加工面不平整且伴有冷作硬化现象,加工时极易造成系统振动和刀具非正常损坏,加之被加工面的表面精度要求不是很高,因此不适合采用加工中心等精密设备来加工。如果采用大型立式车床加工,可以将工件布置在底盘圆周上同时加工数件,工作效率会大大提高,但一般企业不具备这种大型设备。外协加工又受到很多限制,如何利用企业现有的普通设备,通过设计合理、可靠、便捷的工艺装备来满足加工要求,是需要重点解决的技术问题。

承载鞍加工后的外形尺寸要求如图2所示。

3.承载鞍超大圆弧面加工专用工装设计

通过以上分析可知,采用加工中心来加工承载鞍超大圆弧面很不经济,而企业又不具备大型普通立式车床,为此决定选用普通的牛头刨床,通过设计靠模式专用工装来解决这一技术问题。专用工装主要由滑动座组件、底座组件和丝杠传动机构等部件组成,总体结构设计如图3所示。

工作原理为:丝杠一端与刨床棘轮进给运动链相连接,通过该机构带动丝杠间歇转动,从而促使丝母带动滑动座组件运动,具体情况如图4所示。由于受底座组件弧形导向槽中滑块的限制,滑动座组件连同安装在其上的承载鞍运动轨迹为一特定圆弧,从而通过刨刀的往复运动和工件的间歇进给运动,加工出顶面的超大圆弧。

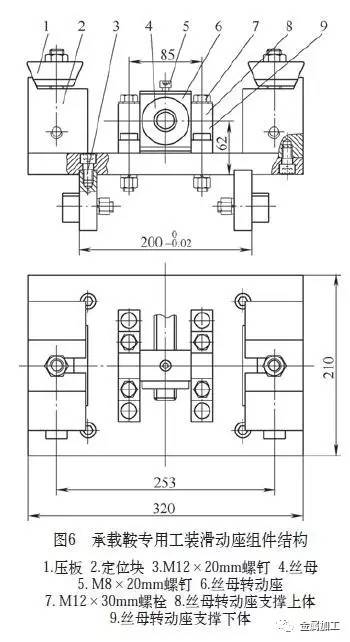

承载鞍专用工装三维效果如图5所示。专用工装中滑动座组件的具体结构如图6所示。滑块起导向作用,材质选用45钢整体调质处理,加工成形后圆弧面表面淬火硬度为40~45HRC,滑块与导槽的配合间隙将直接影响加工表面的精度,选择的配合精度为H7/f6。转动丝母座的设置主要是为了适应丝杠纵向角度的不断变化。

承载鞍专用工装滑动座组件三维效果如图7所示。

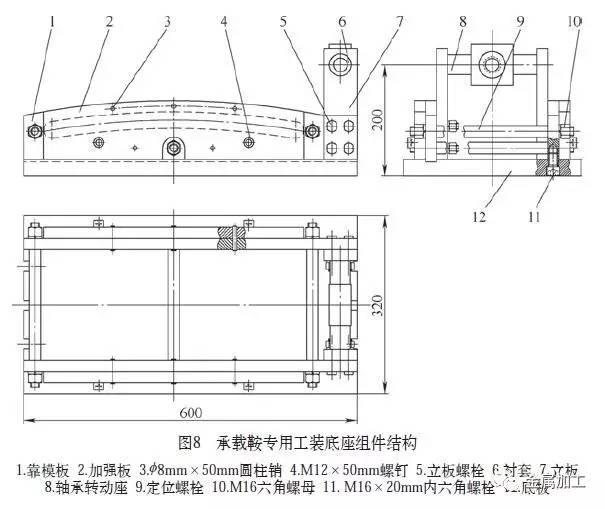

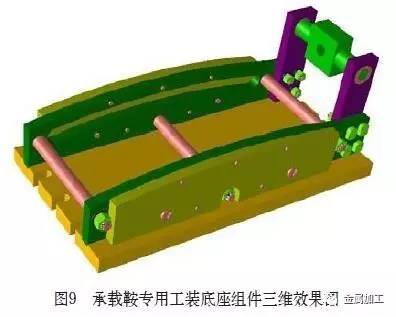

底座组件的具体结构如图8所示,靠模板中加工有起导向作用的弧形定位导槽,需采用慢走丝线切割机床加工成形。加强板的作用是为了增加整个工装的稳定性,轴承转动座的设置同样是为了适应丝杠纵向角度的不断变化。

承载鞍专用工装底座组件三维效果如图9所示。

牛头刨床加工时具有冲击力大、切削力强等特点,因此要求专用工装具有一定的刚度,以满足切削加工时的稳定性要求。由于采用了靠模式结构,并通过传动丝杠与机床自动进给链相连接,使得承载鞍超大圆弧面的加工得以顺利解决。

4. 结语

采用牛头刨床上配置靠模式专用工装,轻松实现了超大圆弧平面的加工,通过专用工装的传动丝杠与设备自动进刀传动链的连接,减轻了工人的劳动强度,提高了工作效率,为普通设备解决超大圆弧面的加工提供了一种解决途径,对类似产品的加工具有一定的借鉴作用。