摘要:内孔深沟槽结构封闭,造成加工区域狭窄,车削加工中容易产生刀具振动和排屑不畅的问题,通过增加刀杆刚性、变槽刀为尖刀的方法对刀具进行初步降振以改善加工环境,并对刀具的受力从主切削抗力、切深抗力和进给抗力三个方面进行详细分析,以反拉进给车削方式实现刀具的进一步降振;通过对金属切削断屑机理的研究,从完全几何断屑机理得到启发,利用数控车床具备走复杂路径的特点,设计出摆线车削轨迹,将长切屑变为短切屑,利用切削液冲洗的功能达到了理想的排屑效果,顺利车削出合格的工件。

航空零件的结构有趋于复杂化和整体化的特点,通常结构复杂,尺寸精度高,材料去除率高。原本一些由焊接、铆接完成加工的组件现均设计为整体结构,优点是增加了强度比,减小了零件尺寸,减轻了零件重量,不过给制造工艺却带来了麻烦。做为航空发动机燃油调节控制系统的零件自然也遵循该趋势,且有日益小型化、精密化的特点。本文将针对具有上述特点的航空零件中轴类零件的内孔深沟槽车削加工工艺展开分析和讨论。

1. 内孔深沟槽结构工艺性分析

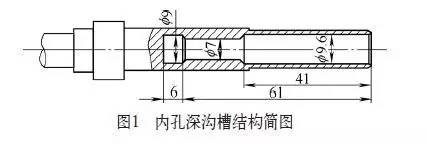

如图1所示,若要车削加工该内孔深沟槽,车刀的长度至少需要70mm,刀杆前端直径小于7mm,长径比大于10,处于极易振动区间。众所周知,振动会严重影响刀具的寿命,甚至造成刀尖瞬间破碎。

从图1给定的尺寸可以计算出加工余量的体积为163mm?,这么大体积的不锈钢余量要通过刀具切削将其变成碎屑从φ 7mm×67mm的长孔中排出,可见绝非易事。倘若稍有不慎就会造成切屑缠绕刀具,阻碍刀具切削工件,甚至造成折刀。纵观我车间内沟槽加工时出现的折刀现象,绝大多数因排屑不畅造成。综上所述,该内孔深沟槽的加工面临振动、排屑不畅两大难题,本文就将这两大难题做为关键技术展开分析和讨论。

2. 内孔深沟槽车削加工的关键技术分析

(1)内孔深沟槽车削加工刀具振动控制的方法。刀具的振动主要源自于切屑与刀具、工件与刀具之间的摩擦力,只有改善刀具的受力环境才能减少振动。在外圆车削时,为了使刀具的刚度满足切削要求,刀杆结构可设计的比较粗,比较短,但对于本文中的内孔深沟槽,受零件结构的限制,不能无限制的加强刀具刚性,只有在工件底孔尺寸允许的条件下适当增加刀杆的截面积以提高刀具刚性。加工常规沟槽一般使用槽刀,不过为了能够轻快的切削本文中的内孔深沟槽,可以将刀具形状设计为尖刀,通过增加工件压强的方式减小刀具受力。

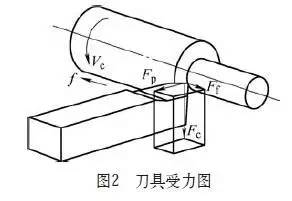

另外,车刀在切削时主要受主切削抗力Fc、切深抗力Fp和进给抗力Ff(见图2)。主切削抗力垂直于基面,由切屑冲击前刀面形成,可以通过增加前角的方法使切屑顺利通过前刀面,以减小切屑对刀具的摩擦力。切深抗力垂直于进给方向,作用于主切削刃,可以通过使主偏角趋于90°的方法减小切深抗力。

进给抗力与进给方向相反,通常的进给方向为刀具由外向内车削,即推车法,适用于刀具刚性足够的情况。本文的内孔深沟槽车削刀具,由于过于细长,即使在静平衡状态下,刀杆也会因自重产生挠度,再加之以进给抗力, 势必会造成刀具的弯曲变形,当变形达到刀具塑性变形极限时又会造成反弹,周而复始,刀具的失稳即会使刀具产生振动,对加工质量及刀具寿命都极为不利。

那么将进给方向调整至从内向外车削时,即拉车法,刀具始终处于受拉状态下工作,刀具有被拉直的趋势,恰可以抵消因自重产生的挠度,从而使切削更加平稳。

(2)内孔深沟槽车削加工断屑、排屑控制的方法。在金属切削加工中,如果工件材料韧性良好,且刀具不设断屑槽,通常在进给运动与旋转运动共同作用下,会产生薄厚均匀连续的带状切屑。这种长长的带状切屑在孔加工中会聚集在狭窄的已加工好的孔里面,他们极易卷成团,阻碍刀具切削,甚至将刀具折断。为了改善上述情况,可进行强制断屑,将长带状切屑变为碎屑或者短切屑,利用切削液冲洗的功能将切屑迅速冲走,从而完成切削加工。那么如何获得理想的碎屑呢?

断屑机理分为两大类, 一种是通过改变进给率从而改变切削层的几何参数, 使切屑面积规律地变为零值,实现该方法称为完全几何断屑。另一种是通过改变切屑的外部环境,以产生新的力学机制,使切屑内部应力超过其应力极限,使产生薄弱环节达到断屑的目的,该方法称为力学断屑。就本文中加工的内孔深沟槽,不适合进行完全几何断屑,因为该方法需要具备振动发生器的专业设备进行;同时也不适合力学断屑,因为受工件结构限制,加工该槽的刀具为硬质合金整体结构,刀尖过小,不具备磨出断屑槽的条件,所以本文结合数控车床具备走复杂轨迹的优势,介绍一种仍旧从进给方面寻找突破口,利用摆线切削方式有效控制切屑的方法。

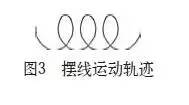

摆线的运动轨迹如图3所示,假设该运动轨迹为车刀轨迹,将该轨迹的一侧切入工件,一侧留着外面,就会发现原来大块的切削区域被分割成了若干个小的切削区域(见图4),刀具频繁的以圆弧形式切入切出工件,切屑尚未来得及长的足够大就被断掉,同样达到了断屑的目的。

至此, 关于内孔深沟槽的关键问题已经得以解决,上述减震措施以及排屑方法均为了保障被加工工件的质量,增加刀具寿命。值得特别说明的是摆线车削方法, 刀具频繁的切入切出工件,貌似对刀具的寿命不利,不过该方法的切入切出均为圆弧路线,可以避免刀具承受的载荷剧烈变化,对刀具寿命影响较小,不过其对于切屑形态的控制却作用明显。

3. 内孔深沟槽摆线车削的工艺设计

(1)工艺系统的选择。刚性良好的工艺系统对金属切削是非常有利的条件。所以本文中选择了进给系统稳定、刚性良好的哈挺T42数控车床;装夹方式采用液压式三爪自定心卡盘,定位夹紧位置位于深孔内沟槽的外圆处;车刀采用φ 8mm弹簧夹套夹紧,切削液可以从弹夹缝隙冲入深孔内部。

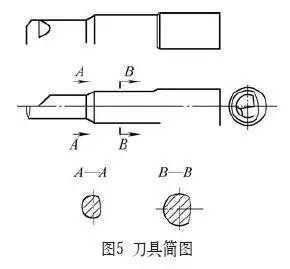

(2)内孔深沟槽刀具设计。该刀的设计同样遵循上述关键技术的解决方案,采用台阶式刀柄以增加刀具刚性,50°的主偏角可以减小切深抗力,38°刀尖角最大限度的增加了刀尖的强度,11°后角以减小刀具与工件的摩擦从而降低振动。刀具简图如图5所示。

(3)内孔深沟槽车削加工的数控编程设计。本文要实现的摆线车削轨迹如果按照图4进行编写,只能通过软件或者宏程序进行,对编程员的要求高,除此之外,该轨迹还有一个缺点,即退刀行程过大,退刀时刀杆后面如果要避开工件的孔壁,刀具直径就得缩小,可这样对刀具的刚性影响非常大,因此刀路可以按图6所示方式进行设计,刀具的每一次进退刀做为一个循环,而每一个单元都用圆弧代替,通过主程序呼叫子程序的方式,大大降低了编制程序的难度及字节长度。在实际的加工过程中,刀具切削工件时略有振动,切屑控制良好,无缠绕,每加工7件需修磨1次刀具。

4. 结语

(1)摆线车削通过数控车床具备走复杂轨迹的功能有效地控制了内孔深沟槽切削加工过程中的切屑形态,使排屑顺畅,切削轻快;拉车法在内孔深沟槽加工中有明显抑制振动的作用;利用圆弧轨迹代替摆线轨迹进行编程,不仅降低编程难度,也有效地增加了刀杆直径,增强了刀具刚性。

(2)受本车间刀具制造能力限制,本文所选刀具未磨出有利于断屑、排屑的前角和断屑槽,未实现刀具中心出水,也未进行刀具涂层处理,这些均对内孔深沟槽加工效果以及刀具寿命不利。另外如果将刀杆结构设计成十字空心结构,通过结构的改变转化为固有频率的改变,从而达到减振、吸振的效果,也未尝不是一个很好的解决方案。

-End-

?本文发表于《金属加工(冷加工)》2017年第14期,作者:北京长空机械有限责任公司王晓波、马冬冬、周 超、王晓军

?本文编辑:紫衣