1. 开发背景

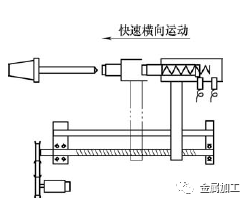

如图1所示,早期的刀具破损检测装置安装在工作区内,加工单元结束后需要进行刀尖路径控制TPC(TOOL PATHCONTROL)完成破损检测判断,虽然价格低廉、操作简单,但面对紧张的节拍要求已经毫无竞争力。此外,庞大的夹具体以及刀具交换的干涉限制,使得标准的破损检测装置在工作区已经没有立足之地。如图2所示的原卧式加工中心机型TBD方案,在刀库内沿用触压发令装置,为了避免干涉,需要在刀架抬起后驱动检测装置移动,触发退回到安全位置后方才允许刀库动作,严重影响加工节拍。

图 1

图 2

以某发动机缸盖生产线为例,下面说明加工节拍在汽车零部件加工行业的重要意义。

以前机床内刀具破损检测每次检测用时3s, 缸盖线用刀86把,有51把刀要进行破损检测。如果用机床内破损检测要多用时153s,而缸盖线单台节拍为144s,仅仅在破损检测上的耗时就要增加一台设备,又因为生产线为A、B线,因此实际上要增加2台设备才能满足要求。从整个项目来看, 采用“ 刀库内破损检测”方案将减少10%的设备投资。

获得的其他生产优势: 降低废品率;降低高成本刀具损坏率;保护设备;降低停机时间;降低维修成本;最大化刀具利用率;夜间实现无人值守。

2. 检测功能的开发

适用机型为带有ATC手臂的V型加工中心全机型。方案可行性分析如下,机床控制系统准备刀具位置的刀具长度可读取,无杆电缸驱动系统点位控制可编辑,可实现间隔1mm的255个位置控制,刀库侧装置安装空间足够,且检测传感器可沿刀具轴向移动。

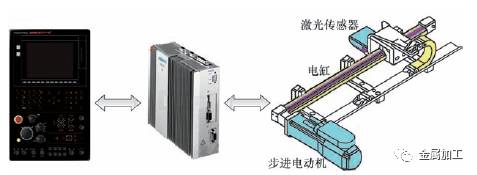

如图3所示,系统硬件主要由系统接口、马达控制器、步进电动机、无杆电缸以及激光传感器五部分组成。

图 3

(1)控制原理介绍:I/O功能扩展,利用数控系统的通讯接口,新增远程I/O扩展板卡,具体选型如表1所示,扩展远程I/O板卡各组成及功能如图4所示。

图 4

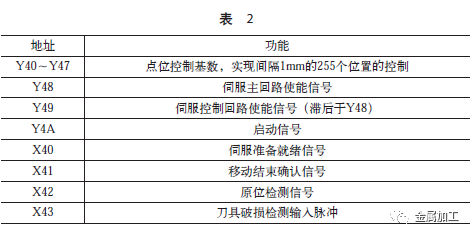

各地址分配及功能如表2所示。

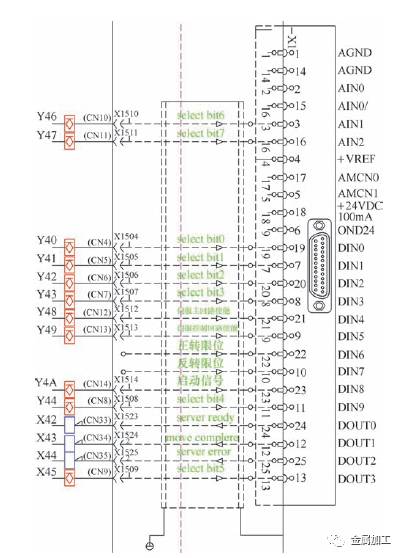

电气连接图纸,扩展远程I/O板卡与外部控制器连接如图5所示。

图 5

系统数据读取,通过系统提供的数据接口地址“R402”可读取当前加工刀具的长度数据。

激光传感器的应用, 数字CMOS激光传感器应用了三角原理的测量方法,可设定有效检测范围, 解决了多重反射检测问题。加工程序编辑程序如下:

M171T35T09M6 (欲对#35刀具进行加工后的破损检测)

G90G54.1P1G0X0.Y0.M3S2288(1890)B270000.A0.

G99G81Z-22.3R1.F405(358)

M155 (需在#35刀具进行加工时添加M指令)

G80G0Z2.

#579=#579+1

M171T09T07M6

(2)控制动作说明,利用当前主轴刀具长度的接口地址,经过梯形图数据处理,换算成当前需要的位置控制数据;在加工程序中添加需要执行刀具破损检测的M指令,提前将位置控制数据传输到马达控制器数据接口作为目标位置存储;当前加工单元结束发出ATC指令后,步进电动机根据接收到的启动指令以及定位数据提前快速定位到目标位置。

ATC动作结束后,刀架抬起进行下一把刀具的选择。刀架抬起过程中根据刀具长度定位的激光传感器适时检测有无刀尖触发的脉冲信号发出,如果在此过程中检测到脉冲信号,说明刀具无破损,可正常执行后续加工;如果在此过程中检测不到脉冲信号,说明刀具已经破损,机床进入进给保持状态并出现“刀具检测异常”报警。

(3)其他注意事项。由于刀库内油污、切屑等影响,有可能造成漫反射信号的误发令,需要定期清理装置及周边环境。刀库内最大直径刀具有可能造成相邻刀具检测的物理干涉,需根据实际需要进行刀库内刀具安装位置的合理分配。为了避免由于检测装置移动造成刀库旋转的干涉,需要增加安全位置确认传感器,通过梯形图控制有效保证设备的安全运行。

3. 功能完善

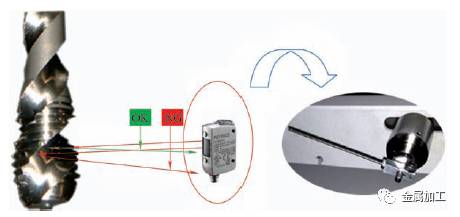

在实际应用过程中,受到刀尖形状、粗糙度的影响,需要结合实际破损情况对检测部位进行调整(见图6)。因此,如果检测条件允许,亦可将激光传感器替换成接触式的拨杆传感器,以应对各种复杂的检测环境。

图 6

4. 结语

通过实际的应用证明, 此功能的开发进一步完善了数控机床的功能,提高了机床的加工效率, 更大地发挥了数控机床优势,对于增加企业的市场竞争力起到了很大作用。

-End-

?本文发表于《金属加工(冷加工)》2017年16期57-58页,作者:宁夏小巨人机床有限公司 常 强 张 鑫。