| G 70 精加工循环(G70) |

1. 格式 G70 P(ns) Q(nf) ns:精加工形状程序的第一个段号。 nf:精加工形状程序的最后一个段号 2. 功能 用G71、G72或G73粗车削后,G70精车削。 |

| G 71 外圆粗车固定循环(G71) |

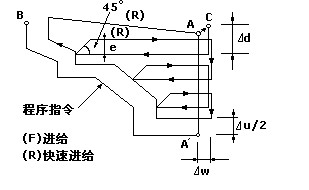

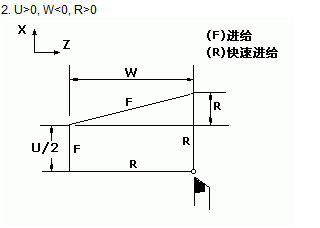

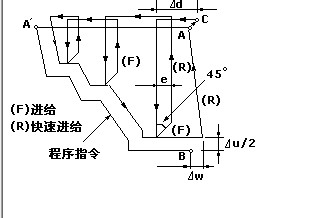

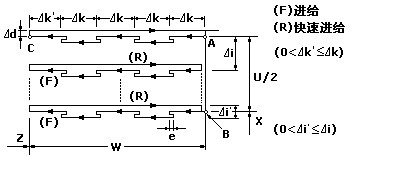

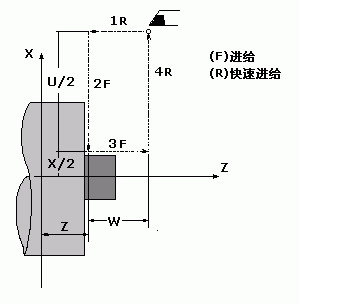

1. 格式 G71U(△d)R(e) G71P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t) N(ns)…… ……… .F__从序号ns至nf的程序段,指定A及B间的移动指令。 .S__ .T__ N(nf)…… △d:切削深度(半径指定) 不指定正负符号。切削方向依照AA’的方向决定,在另一个值指定前不会改变。FANUC系统参数(NO.0717)指定。 e:退刀行程 本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0718)指定。 ns:精加工形状程序的第一个段号。 nf:精加工形状程序的最后一个段号。 △u:X方向精加工预留量的距离及方向。(直径/半径) △w: Z方向精加工预留量的距离及方向。 2. 功能 |

| G 72 端面车削固定循环(G72) |

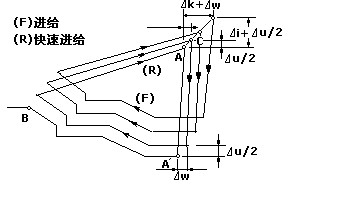

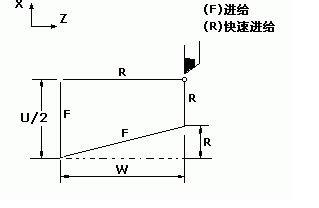

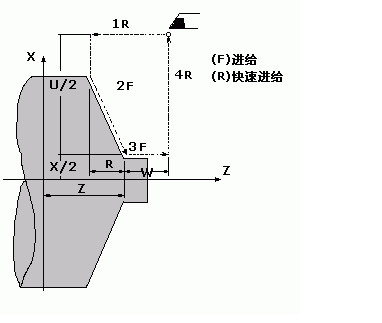

1. 格式 G72W(△d)R(e) G72P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t) △t,e,ns,nf, △u, △w,f,s及t的含义与G71相同。 2. 功能 如下图所示,除了是平行于X轴外,本循环与G71相同。

|

| G 73 成型加工复式循环(G73) |

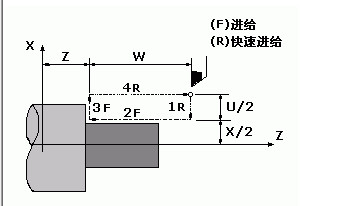

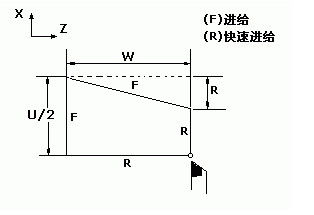

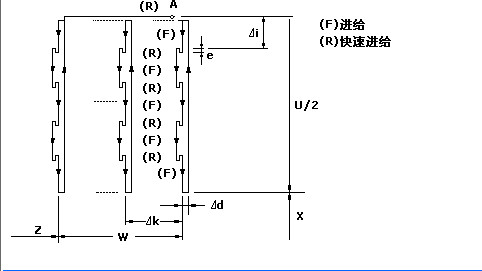

1. 格式 G73U(△i)W(△k)R(d) G73P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t) N(ns)……… …………沿A A’ B的程序段号 N(nf)……… △i:X轴方向退刀距离(半径指定), FANUC系统参数(NO.0719)指定。 △k: Z轴方向退刀距离(半径指定), FANUC系统参数(NO.0720)指定。 d:分割次数 这个值与粗加工重复次数相同,FANUC系统参数(NO.0719)指定。 ns: 精加工形状程序的第一个段号。 nf:精加工形状程序的最后一个段号。 △u:X方向精加工预留量的距离及方向。(直径/半径) △w: Z方向精加工预留量的距离及方向。 2. 功能

|

| G74 端面啄式钻孔循环(G74) |

1. 格式 G74 R(e); G74 X(u) Z(w) P(△i) Q(△k) R(△d) F(f) e:后退量 本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0722)指定。 x:B点的X坐标 u:从a至b增量 z:c点的Z坐标 w:从A至C增量 △i:X方向的移动量 △k:Z方向的移动量 △d:在切削底部的刀具退刀量。△d的符号一定是(+)。但是,如果X(U)及△I省略,可用所要的正负符号指定刀具退刀量。 f:进给率: 2. 功能 如下图所示在本循环可处理断削,如果省略X(U)及P,结果只在Z轴操作,用于钻孔。

|

| G 75 外经/内径啄式钻孔循环(G75) |

1. 格式 G75 R(e); G75 X(u) Z(w) P(△i) Q(△k) R(△d) F(f) 2. 功能 以下指令操作如下图所示,除X用Z代替外与G74相同,在本循环可处理断削,可在X轴割槽及X轴啄式钻孔。  |

| G 76 螺纹切削循环(G76) |

1. 格式 G76 P(m)(r)(a) Q(△dmin) R(d) G76 X(u) Z(w) R(i) P(k) Q(△d) F(f) m:精加工重复次数(1至99) 本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0723)指定。 r:到角量 本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0109)指定。 a:刀尖角度: 可选择80度、60度、55度、30度、29度、0度,用2位数指定。 本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0724)指定。如:P(02/m、12/r、60/a) △dmin:最小切削深度 本指定是状态指定,在另一个值指定前不会改变。FANUC系统参数(NO.0726)指定。 i:螺纹部分的半径差 如果i=0,可作一般直线螺纹切削。 k:螺纹高度 这个值在X轴方向用半径值指定。 △d:第一次的切削深度(半径值) l:螺纹导程(与G32) 2. 功能 通常的编程方法,钻孔操作需要几个程序段,用固定循环只用一条指令,从而使编程大大简化。 |

| G90 内外直径的切削循环(G90) |

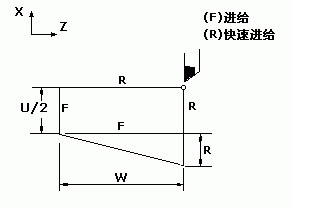

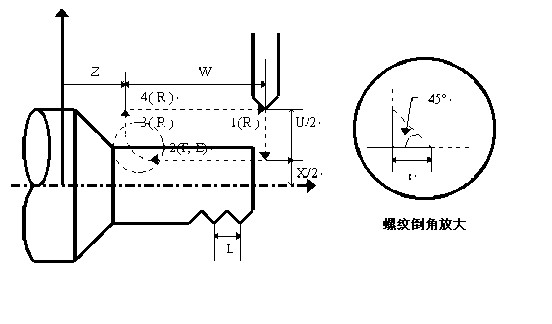

1. 格式 直线切削循环: G90 X(U)___Z(W)___F___ ; 按开关进入单一程序块方式,操作完成如图所示 1→2→3→4 路径的循环操作。U 和 W 的正负号 (+/-) 在增量坐标程序里是根据1和2的方向改变的。 锥体切削循环: G90 X(U)___Z(W)___R___ F___ ; 必须指定锥体的 “R” 值。切削功能的用法与直线切削循环类似。 2. 功能 |

| G92 切削螺纹循环 (G92) |

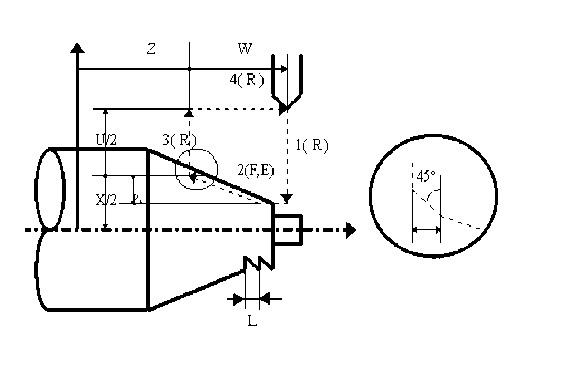

1. 格式 直螺纹切削循环: G92 X(U)___Z(W)___F___ ; 螺纹范围和主轴 RPM 稳定控制 (G97) 类似于 G32 (切螺纹)。在这个螺纹切削循环里,切螺纹的退刀有可能如 [图 9-9] 操作;倒角长度根据所指派的参数在0.1L~ 12.7L的范围里设置为 0.1L 个单位。 锥螺纹切削循环: G92 X(U)___Z(W)___R___F___ ; 2. 功能 切削螺纹循环   |

| G94 台阶切削循环 (G94) |

1. 格式 平台阶切削循环: G94 X(U)___Z(W)___F___ ; 锥台阶切削循环: G94 X(U)___Z(W)___R___ F___ ; 2. 功能 台阶切削   |

| G96/G97 线速度控制 (G96, G97) |

NC 车床用调整步幅和修改 RPM 的方法让速率划分成,如低速和高速区;在每一个区内的速率可以自由改变。 G96 的功能是执行线速度控制,并且只通过改变RPM 来控制相应的工件直径变化时维持稳定的切削速率。 G97 的功能是取消线速度控制,并且仅仅控制 RPM 的稳定。 |

| G98/G99 设置位移量 (G98/G99) |

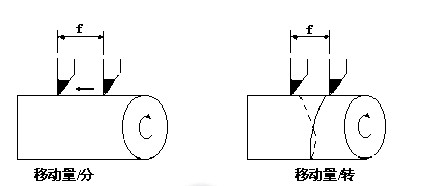

切削位移能够用 G98 代码来指派每分钟的位移(毫米/分),或者用 G99 代码来指派每转位移(毫米/转);这里 G99 的每转位移在 NC 车床里是用于编程的。  每分钟的移动速率 (毫米/分) = 每转位移速率 (毫米/转) x 主轴 RPM |

版权声明:如果本文对你有帮助,欢迎点击上面赞赏我们。除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。