在电子通信行业,CNC工程师们几乎清一色的使用MasterCAM作为第一CAM软件。

其独特的行业应用意义体现在——"简单好用、路径易控制、加工时间好控制!“

这是多数行业工程师们的心声。

通讯产品前期样品制作几乎只用MC做刀路,很少用其它软件,因为其它软件用起来不是那么得心应手,尤其在大型滤波腔体加工中其它软件使用起来效率不高。

通信产品特征2D占到60%~80%,3D占10%~20%,多轴不超过5%,尺寸公差一般要求在3~5丝,滤波面粗糙度Ra0.6以内,产品前期对节拍没有过严格的要求,一旦进入大批量后,对加工节拍要求非常严格。

通信产品在前期开发挖铝阶段,程序编制量非常大,正常操作50~200个操作,大型腔体200~500个操作,刀路一般由2D外形、挖槽、钻孔、攻丝为主,3D刀路一般用在型腔开粗和3D特征加工,型腔侧壁拔模一般用锥度铣刀2D外形精加工,加工工艺多数采用多轴定面加工,工序相对较集中,对平面度要求较高的产品,一般采取粗—半精—精多次加工,先释放应力再精加工。

加工刀具根据产品特征定制特殊刀具,一般釆用硬质合金刀具。

夹具一般釆用自制夹具,夹紧方案通常采取虎钳夹、直压、侧压、锁螺丝、反吊、真空吸附等,加工设备行内多数釆用四轴立加。

到了量产压铸阶段,程序编制量不大,重点在于设计好夹具、安排好加工工艺、管控好加工过程,以及控制好质量稳定性,夹具一般采用气动夹具,加工设备业内多数用Brother、Hass,FANUC四轴立加,为提高加工效率刀具尽量选用成型刀具。

在上述行业背景,本文以通讯滤波腔体开粗为例,论述Mastercam软件在电子通讯产品中加工应用。

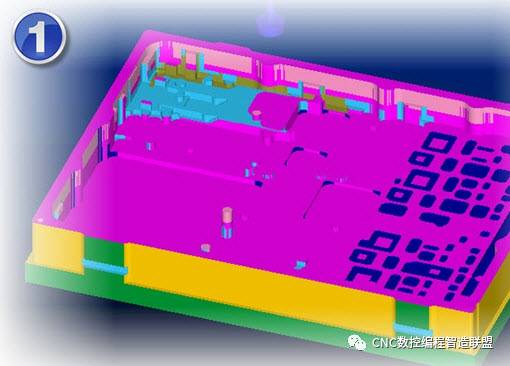

图示模型机加时间在18h左右,毛坯规格365x490x75,材质6061。

加工设备haas四轴立加,夹具双虎钳、压板、简易夹具。

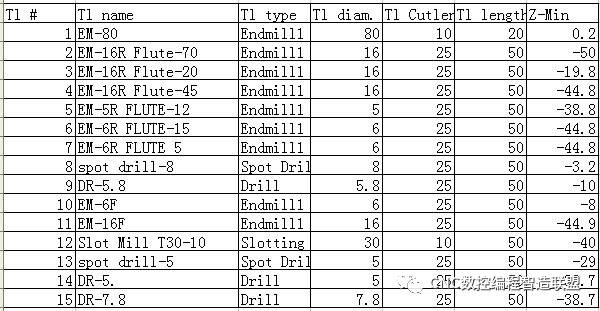

刀具采用硬质合金刀具,具体规格参数详见后文论述。

一、加工准备

首先进行模型几何检查,分析是否存在破面、自相交、backup等;再进行加工分析,包括分析毛坯规格、最小R角、是否存在无法加工的特征、加工区域规划、装夹方案、刀具规格等。

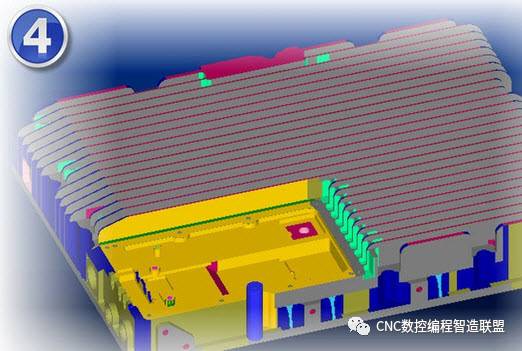

二、机加工工艺路线规划

①腔体面开粗->②散热齿面粗精->③腔体面精加工->④侧边粗精加工->⑤接刀打磨

腔体面开粗

①装夹方案:毛坯开止口,双虎钳夹

②刀具准备

③程序编制

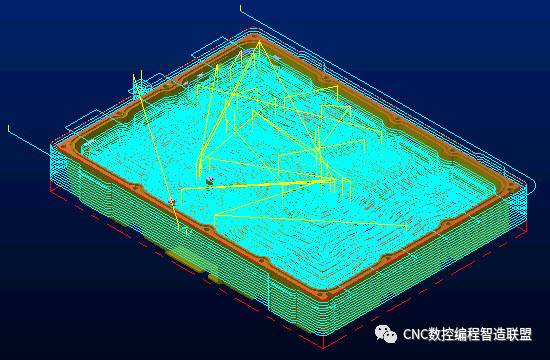

D16主要粗加工

层组规划:按刃长细分层组,分3个层组多个操作,每层组使用不同的切削参数,最大限度提高加工效率。

侧壁余量:0.3->0.4->0.5,按层组加大,形成阶梯式,防止刀具刚性不足过切。

刀具路径:2D Area Mill

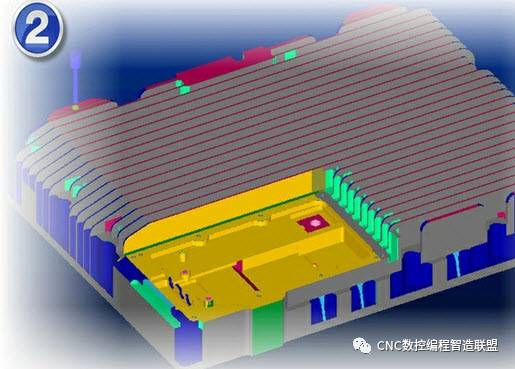

Feedrate: 2500~3500

Spindle-Speed: 6000~6500

XY Step-over :75%

cut depth:3~4

Entry method :Profile ramp

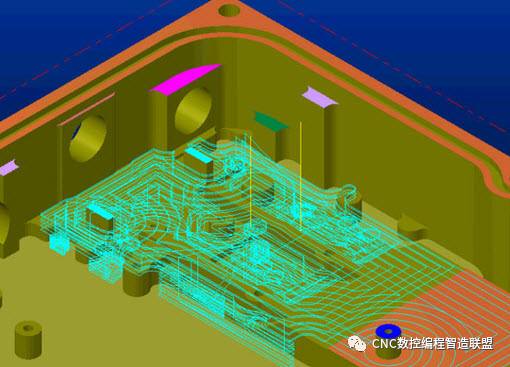

D6、D5二次粗加工

如上图加工区域为D16残余区域。其中狭窄区域加工前先需预钻孔,预钻后可降低切削力,改善排屑。

刀具路径:2D contour、2D Area Mill、Area clearance、Dill/Cbore

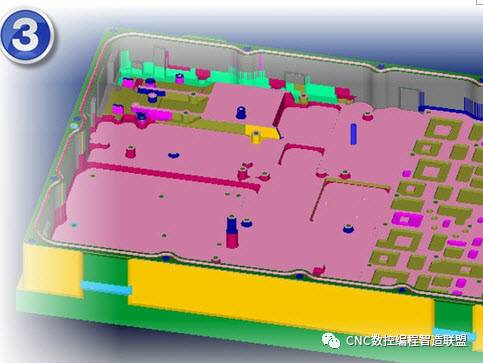

D6切削参数(L/D=45/6)

Feed rate:1200

Spindle speed:4800

cut depth:1.5

Wall stock leave:0.6

D5切削参数 (L/D=38/5)

Feed rate:600

Spindle speed:4500

cut depth:1

Wall stock leave:0.6

三、精要总结

1、粗加工按绑刀合理规划层组,每个层组使用不同的切削参数。

层组侧壁余量,越到下层余量应越大。

因为越深绑刀越长,切削过程中如转速越高摆动越大,容易过切,加大余量主要是防止过切。

2、当刀具刚性不足时(L/D判定),应选择合适的切削参数.

一般铝材料S<6000rpm、F<2000mm/min、 CS<100m/min。

3、狭窄区域粗加工,最好的方法就是先预钻后再加工.

预钻后可降低切削力,改善排屑,从而可防止断刀。