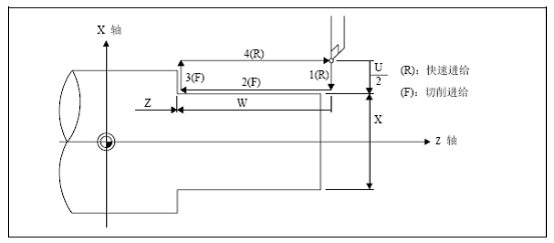

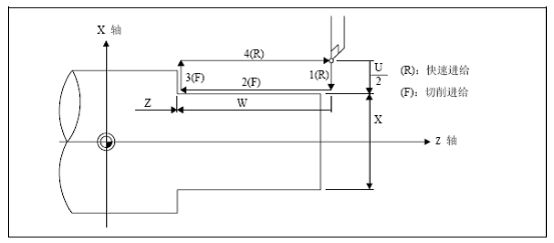

| 纵向切削循环(G77) 1.格式

G77 X/U_ Z/W_ F_ ;

螺纹切削循环;G781.格式

G78 X/U_ Z/W_ F/E_ Q_ ;

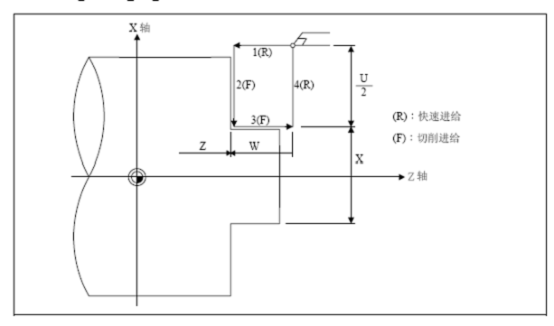

端面切削循环 (G79)1.格式

G79 X/U_ Z/W_ F_ ;

|

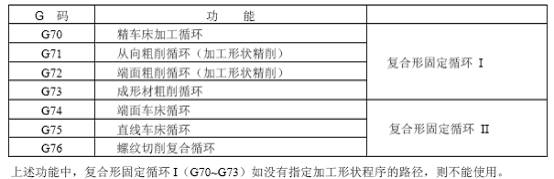

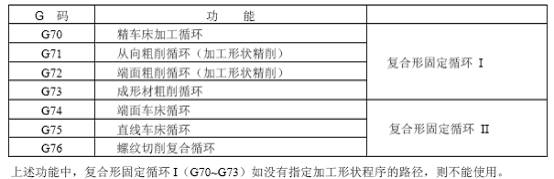

复合形固定循环 |

1. 格式

G70 A P Q ;

G71

G71

U R ;

A P Q U W F S T ;

G71

G72

W R ;

A P Q U W F S T ;

G73

G73

U W R ;

A P Q U W F S T ;

G74

G74

R ;

X(U) Z(W) P Q R F;

(G75 亦同样)

G76

G76

P R ;

X(U) Z(W) P Q R F;

2. 机能及目的

该功能可在程序段通过程序指令执行预先设置的固定循环。

固定循环有以下几种。

3.详细说明

(1) 复合形固定循环I 的A,P,Q 指令如下所述。

(a) 无A 指令时,直接呼叫执行程序的P 和Q。如有A 指令,没有P 指令时,则A 指令指定程

序的第一程序段视为P 指令。

(b)如没有Q 指令时,继续执行直至找到M99 指令。如Q 指令和M99 指令都没有时,则继续

执行直至形状加工程序的最终程序段。

|

1. 格式

G31 Xx/Uu Zz/Ww Ff;

x, z, u, w, :各种坐标值。绝对值和增量值指令。

f :进给速度(mm/分)

2. 机能及目的

G31 指令的移动与直线插补相同,在执行中,从外部输入跳跃信号,则机械的进给立即停止,剩下的距

离舍去,就直接执行下个单节的指令。

3.详细说明

(1) 进给速度若以Ff 指令表示,指令速为f,如Ff 指令没有指定时,以#1174 Skip_F 参数所设定为进

给速度。但是,不论何种情况下,F 持续有效模式都不变。

(2) G31 单节没有自动加减速。

(3) G31 指令时,进给率百分比控制无效,固定为100%。外部速控亦无效。但是停止条件(暂停,锁

住,进给速度百分比为零,行程中断)有效,外部减速也有效。

(4) G31 为非持续有效指令,所以每次都必须再给予指令。

(5) 开始时,跳跃信号输入后,G31 指令也就完成。

G31 单节结束前,发无跳跃信号输入,则移动指令完成时,G31 指令也就完成。

(6) 刀尖R 补偿中执行G31 指令则产生程序错误-(P608)。

(7) G31 指令无F 指令且参数速度为0 时,产生程序错误-(P603)。

(8) 机械锁住时或Z 轴消除开关有效时,有Z 轴指令时,跳跃信号无效,直到执行最后单节为止。

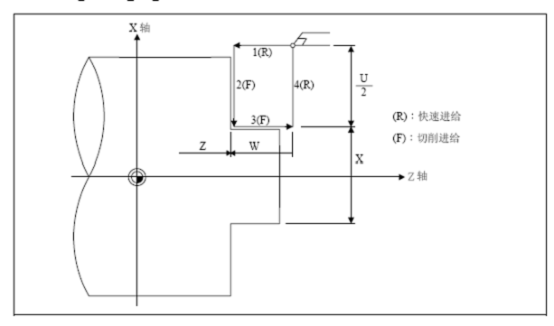

1. 格式

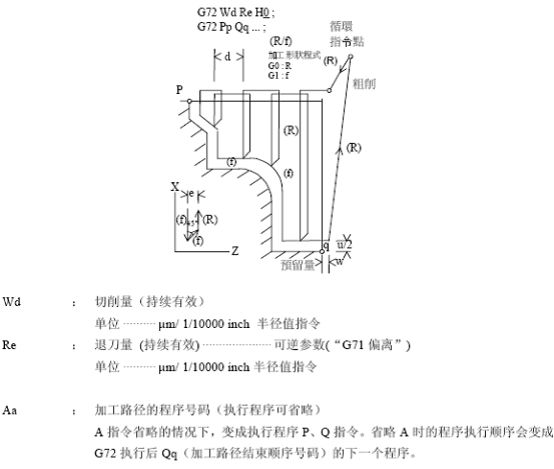

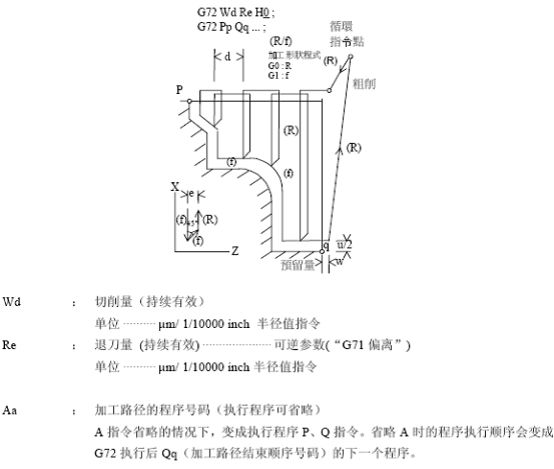

G72 Wd Re Hh ; ←(使用参数设定值时可省略)

G72 Ae Pp Qq Uu Ww Ff Ss Tt ;

2. 机能及目的

呼叫切削路径程序并自动计算刀具路径,同时执行端面方向的粗削加工。 |

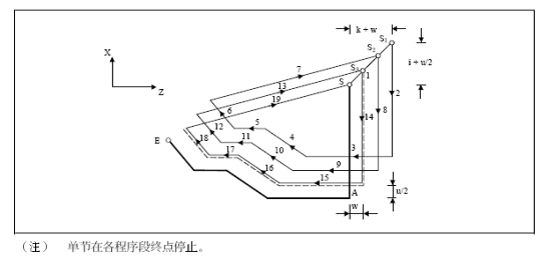

成形材粗削循环(G73) |

1. 格式

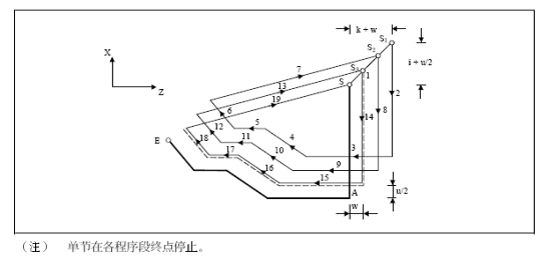

G73 Ui Wk Rd ;

G73 Aa Pp Qq Uu Ww Ff Ss Tt;

Ui : X 轴方向切削预留量 i ? 没有P,Q 指令时,用切削预留量来表示。

Wk : Z 轴方向切削预留量 k ? 持续有效数据。

Rd : 分割次数 d ? 符号无效。

? 切削预留量为半径指定。

Aa : 加工路径的程序号码 (执行程序可省略)。

Pp : 加工路径的开始顺序号

码

(如从程序最后,则可省略)。

Qq : 加工路径的终了顺序号

码

(如在程序最后,则可省略)

: 但是Qq 在M99 之后,则以M99 为主。

: ? 有P,Q 指令时的预留量。

Uu : X 轴方向的预留量u u ? 符号无效。

Ww : Z 轴方向的预留量w w ? 直径或半径指定根据参数(#1019dia)变化。

: ? 偏移方向由路径决定,请参阅G71 的「切削预留量方向。」

Ff : 切削速度(F 功能)

Ss : 主轴速度(S 功能)

Tt : 刀具指令(T 功能)

路径程序中的F,S,T 指令无效,粗削指定值或之前值有

效。

2. 机能及目的

呼叫切削路径程序并自动计算路径,同时按加工形状进行粗削加工

|

精车床加工循环(G70) |

1. 格式

G70 A_ P_ Q_ ;

A :加工路径的程序号码(执行程序可省略)

P :加工路径的开始顺序号码(如从程序的前面开始,则可省略)

Q :加工路径的终了顺序号码(如在程序最后,则可省略)

但是Q 指定的号码,在M99 指令后,则以M99 为主。

(1)精车床加工循环中,加工路径程序的F,S,T 指令有效。

(2)G70 的循环终了时,刀具快速回到原始点,读入下面的程序段。

2. 机能及目的

G71-G73 指令做粗切削加工以后,可按以下指令执行精车床加工。 |

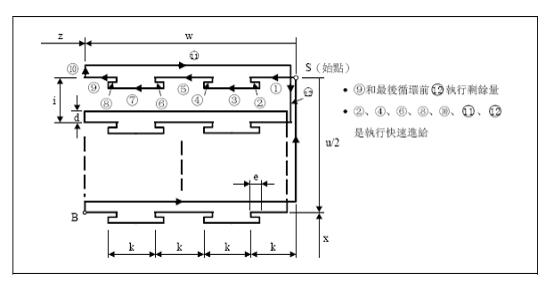

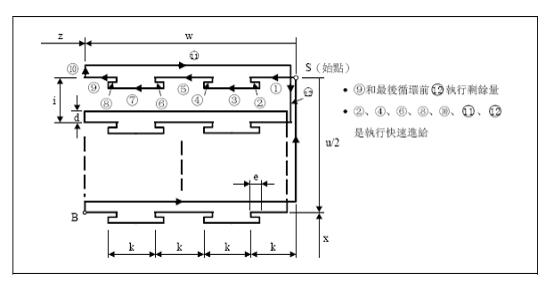

端面车床循环(G74) |

1. 格式

G74 Re;

G74 X/(U)x Z/(W)z Pi Qk Rd Ff;

Re :退回量e(没有X/U,P 指令有时) (持续有效)。

X/Ux :B 点X 坐标(绝对值/增量值)。

Z/Wz :B 点Z 坐标(绝对值/增量值)。

Pi :刀具的偏移量(半径指定,增量值,符号不要)

Qk :切削量(半径指定,增量值,符号不要)

Rd :切削底端刀具的偏离量 没有符号时,第一次切削底端刀具便偏离;

而符号指定时,第一次切削底端刀具不会偏离,

从第二次以后切削底端才偏离。

Ff :进给速度

|

直线车床循环;G75 |

1. 格式

G75 Re;

G75 X/(U)x Z/(W)z Pi Qk Rd Ff;

Re :退回量(没有X/U,P 指令时) (持续有效)。

X/Ux :B 点X 坐标(绝对值/增量值)。

Z/Wz :B 点Z 坐标(绝对值/增量值)。

Pi :切削量(半径指定,增量值,不要符号)

Qk :刀具的偏移量(半径指定,增量值,不要符号)

Rd :在切削底端的偏离量 无符号的场合,第一次切削至底端即偏离。

有负符号场合,第一次切削不偏离,从第二

次

以后切削底端才作偏离。

Ff :进给速度

2. 机能及目的

G75 根据沟槽终点坐标、切削量、刀具的偏移量、在切削底部指令字节偏离量,自动地执行棒材从向沟

槽切削的固定循环。 |

复合螺纹切削循环(G76) |

1. 格式

G76 Pmra Rd;

G76 X/U Z/W Ri Pk Qρd F ;

m : 切削次数00~99(持续有效)

R : 倒角量00~99(持续有效)

以螺纹螺距1 为基准,0.01~9.91 为加工幅度范围、小数点省略以2 位整数表示。

a : 刀尖角度(螺纹角度)00~99(持续有效)0°~99°的角度以1°为单位指定。

“m”,“r”和“a”可用地址P 持续指定。

(例)m=5,r=1.5,a=0°时,P 值为051500 即P051500,前后的0 不能省略

d : 预留量(持续有效)

X/U : 螺纹部分的X 轴终点坐标

螺纹部分的终点X 轴坐标,可用绝对值或增量值来表示。

Z/W : 螺纹部分的Z 轴终点坐标

螺纹部分的Z 轴坐标,可用绝对值或增量值来表示。

i : 螺纹的倾斜部分的高度(半径值)

当i=0 时为直线螺纹

k : 螺牙高度

螺牙的高度用正的半径值表示。

ρd : 切削量

第一次的切削量以正的半径值指令。

λ : 螺纹螺距

2. 机能及目的

G76 指定螺纹切削起点和终点,可以以任意角度切入,每次自动切入相同横截面图的固定循环。考虑螺

纹终点坐标和倾斜高度的指定值,还可进行各种从向螺纹切削。

(注1) 上面所述,在1 个程序段不能有两个G76 指令。P,Q,R 指令的数据,根据有无轴地址X/U,Z

/W 进行自动判别。

(注2) 上述持续有效数据“r”可由参数(#8014 倒角量)来设定,也可用程序指令来修改参数设定值。

(注3) 倒角量的指定,在螺纹切削固定循环时亦有效。

(注4) 以下的情况会产生程序错误。(P204)

(a) “a”的值在规定以外时

(b) X 指令和Z 指令的任何一个没有指定或X 指令和Z 指令任何一个的起始坐标和终点坐标

相同时

(c) 螺牙高度比螺纹底端X 轴的移动大时

注5:遵守螺纹切削指令(G33),螺纹切削循环(G78)的注意事项。 |

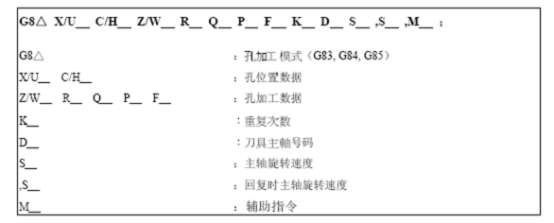

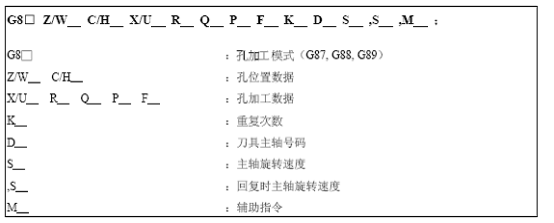

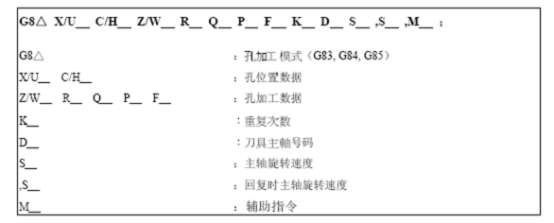

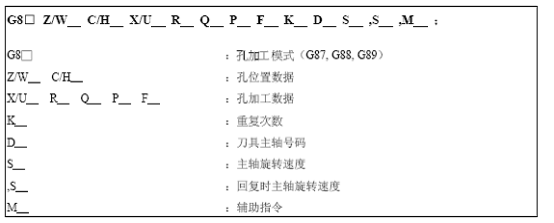

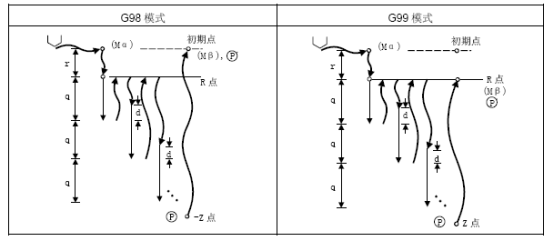

钻孔用固定循环 (G80~G89) |

1. 格式

(1) 端面钻孔

(2) 直线钻孔

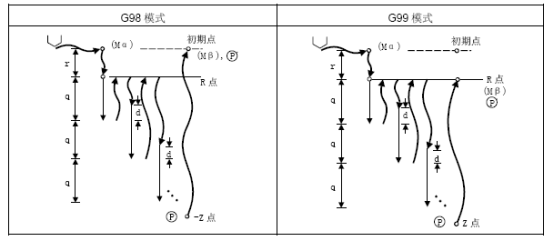

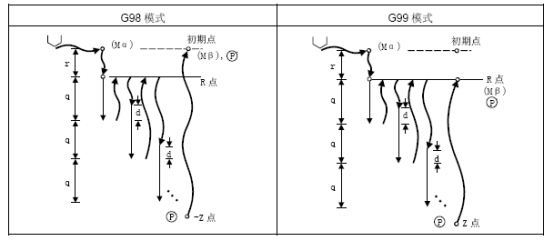

G83 端面深孔钻孔循环Ⅰ;(G83 纵向深孔钻孔循环Ⅰ;G87)

G83(G87)X(z) C Z(x) R r Q q P p F f K k Mm ;

(1) 退刀量d 根据参数(#8013 G83 退刀)设定。退刀为快速进给。

(2) (Mα) : 有C 轴箝住的M 码指令(Mm)时,M 码(Mm)必须输出。

(3) (Mβ) : 有C 轴箝住的M 码指令(Mm)时,C 轴非箝住的M 码(C 轴箝住的M 码加1

即Mm+1)输出。

(4) P : 延时时间为P 指令时间。

(5) P ’ : C 轴非箝住的M 码(Mm+2)输出后,依参数#1184(clmp_D)所设定的

时间执行延时。

没有Q 指令时(钻孔)

G83(G87)X(z)__ C__ Z(x)__ R r Pp F f Kk Mm ;

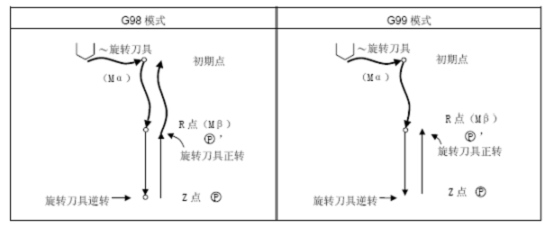

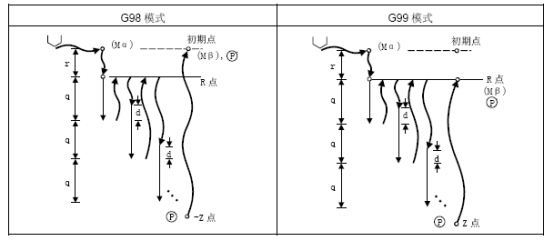

端面攻丝循环;G84(纵向攻丝循环;G88)/ 端面逆攻丝循环;G84.1(纵向逆攻丝循环;G88.1)

详细说明

以下为G84(G88)的说明。攻丝逆循环G84.1(G88.1)的攻丝旋转方向为逆旋转。

G84 (G88) Xx1 Cc1 Zz1 Rr1 Pp1 Ff1 Kk1 Dd1 Ss1 ,Ss2 ,Rr2 Mm1 ;

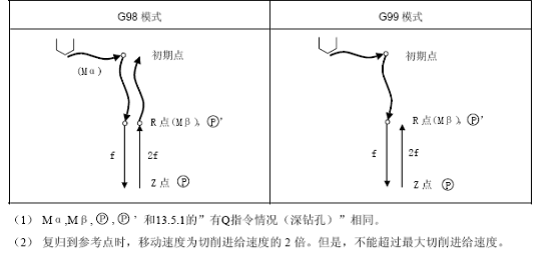

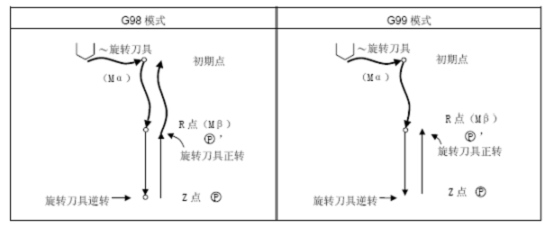

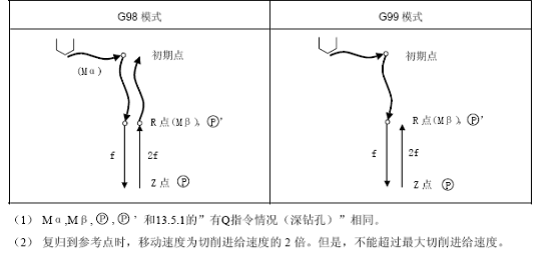

(1) Mα,Mβ, P , P ’ 和13.5.1的”有Q指令的情况(深孔)”相同。

(2) G84(G88)执行时,变成倍率取消状态,倍率自动调整为100%。

(3) 空运转在控制参数“G00 空运转“ON 时对定位指令有效。G84(G88)执行中,按运转延时按钮,

复位操作完成后程序段停止。

(4) 单节运转时,在攻丝循环的折返位置不停止。

(5) G84,(G88)持续操作中,输出”攻丝中”NC 信号。

(6) G84,(G88)同期攻丝持续操作中,没有M3, M4, S 码等输出。

(7) R 点一旦停止,会输出旋转刀具正转信号。

(8) 孔底旋转刀具执行逆转攻丝。

(9) 旋转刀具逆转(M04)、旋转刀具正转(M03)的信号输出前,如旋转刀具须停止(M05),请编

辑固定循环子程序。

G85 端面搪孔循环;G85(纵向搪孔循环G89)

详细说明

G85 (G89) X (z)_ C_ Z (x)_ R_ P_ F_ K_ M_ ;

|

机械坐标系选择(G53) |

1. 格式

G53 G00 Xx Zz αα;

G53 G00 Uu Ww ββ;

αα :α表示附加轴

ββ :β为附加轴的增量指令轴

2. 机能及目的

以G53 指令和进给模式指令(G01 或G00)以及跟在后面的坐标指令,使刀具在基本机械坐标系上的指

定位置作移动。

3.详细说明

(1) 当电源打开时,基本机械坐标系是用自动或手动做原点复归后,自动设定的基准。

(2) 基本机械坐标系,不能用G92 来更改。

(3) G53 为仅指令单节本身有效。

(4) 当使用G53 指令时,如在增量值模式 (U, W, β) 时,则选取的坐标系亦为增量值移动。

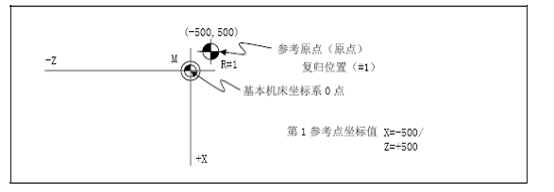

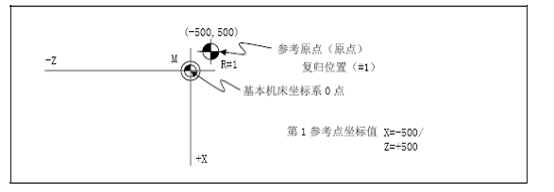

(5) 第一参考点坐标值是从基本机械坐标系零点到参考点(原点)复归位置的距离。

|

精车床加工循环(G70) |

1. 格式

G70 A_ P_ Q_ ;

A :加工路径的程序号码(执行程序可省略)

P :加工路径的开始顺序号码(如从程序的前面开始,则可省略)

Q :加工路径的终了顺序号码(如在程序最后,则可省略)

但是Q 指定的号码,在M99 指令后,则以M99 为主。

(1)精车床加工循环中,加工路径程序的F,S,T 指令有效。

(2)G70 的循环终了时,刀具快速回到原始点,读入下面的程序段。

2. 机能及目的

G71-G73 指令做粗切削加工以后,可按以下指令执行精车床加工。 |

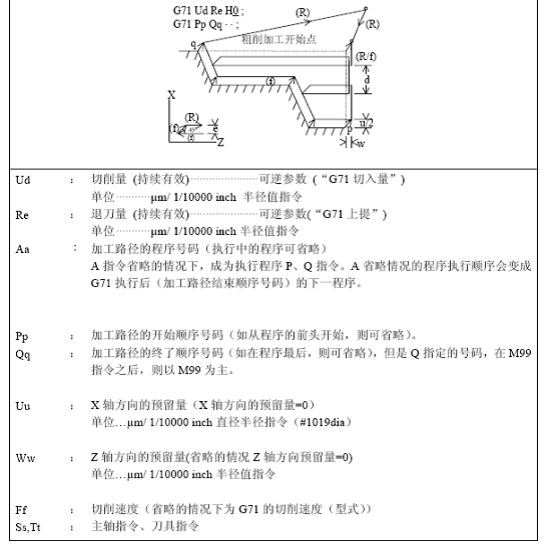

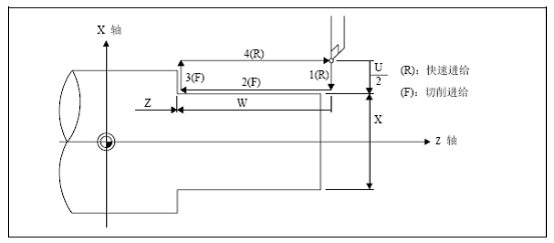

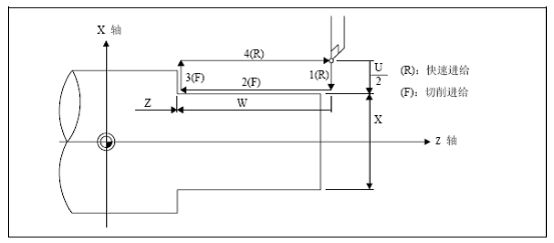

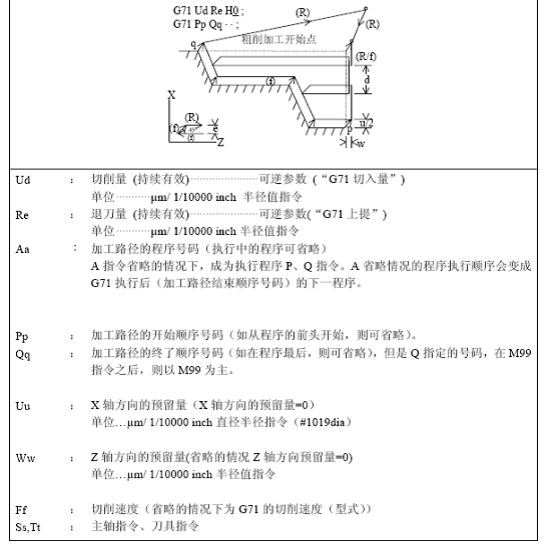

纵向粗削循环(G71) |

1. 格式

G71 Ud Re

G71 Aa Pp Qq Uu Ww Ff Ss Tt ;

2. 机能及目的

呼叫成型程序并自动计算工具路径,同时执行纵向粗削加工。 |

坐标系的设定(G92) |

1. 格式

G92 Xx2 Zz2 αα2;

αα :附加轴

2. 机能及目的

刀具可定位在任何位置,而这个位置由坐标系设定指令G92 作坐标系的设定。

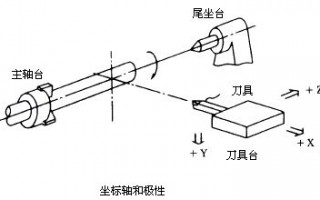

这个坐标系是任意设定的,通常X, Y 轴是以工件的中心,Z 轴是以工件端面原点来设定。 3.详细说明

(1) 通过G92 指令使基本坐标系位移,制作假想机械坐标系,此时工件坐标系1~6 也同时作位移。

(2) G92 和S 或Q 指定时,是主轴锁定速度的设定(请参照主轴锁定设定项说明)。 |

参考点(原点)复归(G28, G29) |

1. 格式

G28 Xx1 Zz1 αα1;(α为附加轴)[自动参考点复归]

G29 Xx2 Zz2 αα2;(α为附加轴)[开始位置复归]

αα1/αα2 :附加轴

2. 机能及目的

(1) 通过G28 指令,在G0 指令下执行被指定轴的定位后按每轴快速进给复归至第1 参考点(原点)。

(2) G29 指令与G28 或G30 的中间点为各轴独立,高速进行定位后,通过G0 依指令位置进行定位。 3.详细说明

(1) G28 指令与下列指令是相同的。

G00 Xx1 Zz1 αα1;

G00 Xx3 Zz3 αα3;

这X3, Z3, α3 为参考点的坐标值,从基本机械坐标系原点,根据 #2037 G53 ofs 参数所设定的

距离。

(2) 电源打开后,未用手动方式执行参考点复归的轴,需执行手动挡块式复归。这时,复归的方向正

好与指令相反。当第1 次做完参考点(原点)复归后,NC 即记忆,第2 次以后,即以高速执行。

(3) 参考点(原点)复归完成后,原点的输出信号即送出,则在画面轴名称后显示#1。

(4) G29 指令与下列指令相同。

G00 Xx1 Zz1 αα1;

G00 Xx2 Zz2 αα2;

这x1, z1,α是G28 和G30 中间点的坐标。

(5) 电源打开后,如没有执行参考点(原点)复归 (G28),则执行G29 时,会产生程序错误。错误

号码“P430”。

(6) 中间点坐标值 (x1, z1,α1) 根据位置指令模式而决定。

(7) G29 与G28, G30 相对应,根据指定轴的最新中间点,回归到指定的位置。

(8) 参考点复归后,刀具长和补偿量暂时取消,中间点是补偿位置。

(9) 可利用 #1091 M point 参数设定中间点无效。

(10)在机械锁定状态,做参考点复归后,从中间点到参考点无效。指令轴到达中间点,就执行下个单

节。

(11)在镜像状态时,做参考点(原点)复归,从起点到中间点,镜像有效,刀具根据指令相反方向移

动,但从中间点到了参考点(原点),则镜像无效,刀具向参考点移动。 |

参考点核对(G27) |

1. 格式

G27 Xx1 Zz1 αα1 Pp1 ;

G27: 核对指令

Xx1 Zz1 αα1: 复归控制轴

Pp1: 核对号码

P1:第1 参考点核对

P2:第2 参考点核对

2. 机能及目的

这指令是用程序来做位置定位。这定位点如为第1 参考点,与G28 同样对机械输出参考点到达信号,因

此,此程序必须在NC 知道参考点后才做成,其作用是执行完成后,检查参考点复归是否正确。

3.详细说明

(1) 当P 指令省略时,为第1 参考点核对。

(2) 同时控制的轴数,可同时做参考点核对。

(3) 最后指令点如不是参考点,会产生报警。 |

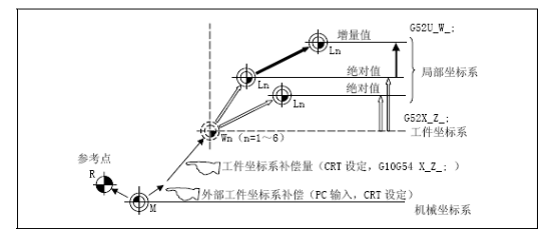

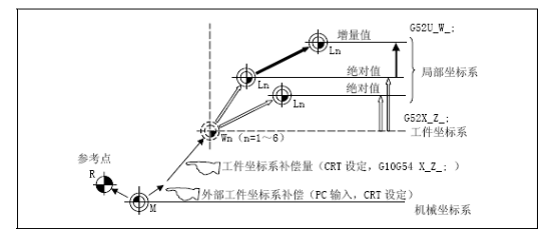

局部坐标系设定(G52) |

1. 格式

G54 (G54~G59) G52 Xx1 Zz1

2. 机能及目的

G52 指令可设定局部坐标系,使指令的位置变成零点,此局部坐标系可在各工件坐标系上G54~G59 独立

设定。G52 系统还用来取代G92 改变加工程序零点与加工工件零点之间的偏差。 3.详细说明

(1) 这G52 指令一直有效直到新的G52 出现才改变,但工具没有移动。G52 指令可使用其它坐标系统,

而不改变工件坐标系统(G54~G59)原点位置。

(2) 做挡块式手动参考点(原点)复归或做电源打开后,局部坐标系的补偿全部被消除。

(3) 用(G54~G59) G52X0 Z0 时;局部坐标系取消。

(4) 局部坐标系的位置移动为绝对值模式的坐标指令。

|

自动刀具长测量 (G37) |

1. 格式

G37 α_ R_ D_ F_ ;

α : 测量轴地址和测量位置的坐标值。……X, Z

R : 从测量速度开始移动点到测量位置的距离指令。(半径值固定,增量值)

D : 刀具停止容许范围指令。(半径值固定,增量值)

F : 测量进给速度的指令。

R_, D_, F_省略时,以参数设定的值为准。

<参数>(加工参数画面的”自动刀具长测量”)

·#8004 测量速度 0~60000〔mm/min〕

·#8005 减速区域r 0~99999.999〔mm〕

·#8006 测量区域d 0~99999.999〔mm〕

2. 机能及目的

依测量位置方向的指令值移动,刀具从测量开始移动位置到测量位置,当碰到传感器时,机械停止移动,

NC 自动计算目前坐标值和测量位置坐标值之差,将此差值当做刀具的补偿量。而且,当刀具移动到测

量点位置时,测量计算结果,产生更多补偿量时,则目前的补偿量必须再更正补偿。 |

标签: 三菱数控车床编程和操作

版权声明:如果本文对你有帮助,欢迎点击上面赞赏我们。除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。